Ультразвуковой контроль (УЗК) — метод неразрушающего контроля материалов и изделий, использующий ультразвуковые волны для выявления внутренних дефектов. Метод основан на способности материалов проводить акустические колебания.

Физические основы метода

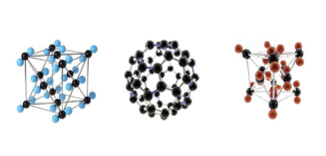

В основе ультразвукового контроля лежит свойство упругих волн распространяться в упругих средах и отражаться от границ раздела сред. Когда ультразвуковая волна в среде встречает на своём пути изменение акустического сопротивления — будь то граница с другим материалом, полость, трещина или инородное включение, — часть её энергии отражается обратно к источнику. Именно этот отражённый сигнал, называемый эхо-сигналом, который несёт информацию о внутренней структуре объекта.

Скорость распространения ультразвука постоянна для конкретного материала, что позволяет, замерив время между излучением импульса и приёмом отражения, точно рассчитать расстояние до дефекта.

Принцип, на котором основан ультразвуковой неразрушающий контроль, давно и прочно вошёл в нашу жизнь через медицину. Когда врач водит датчиком по телу пациента, он видит на экране изображение органов.

В промышленности работает та же физика, только вместо диагностики человека она служит для обследования промышленных объектов — трубопроводов, сварных швов, литых изделий и прочих конструкций.

Фиксируемые результаты и решаемые задачи

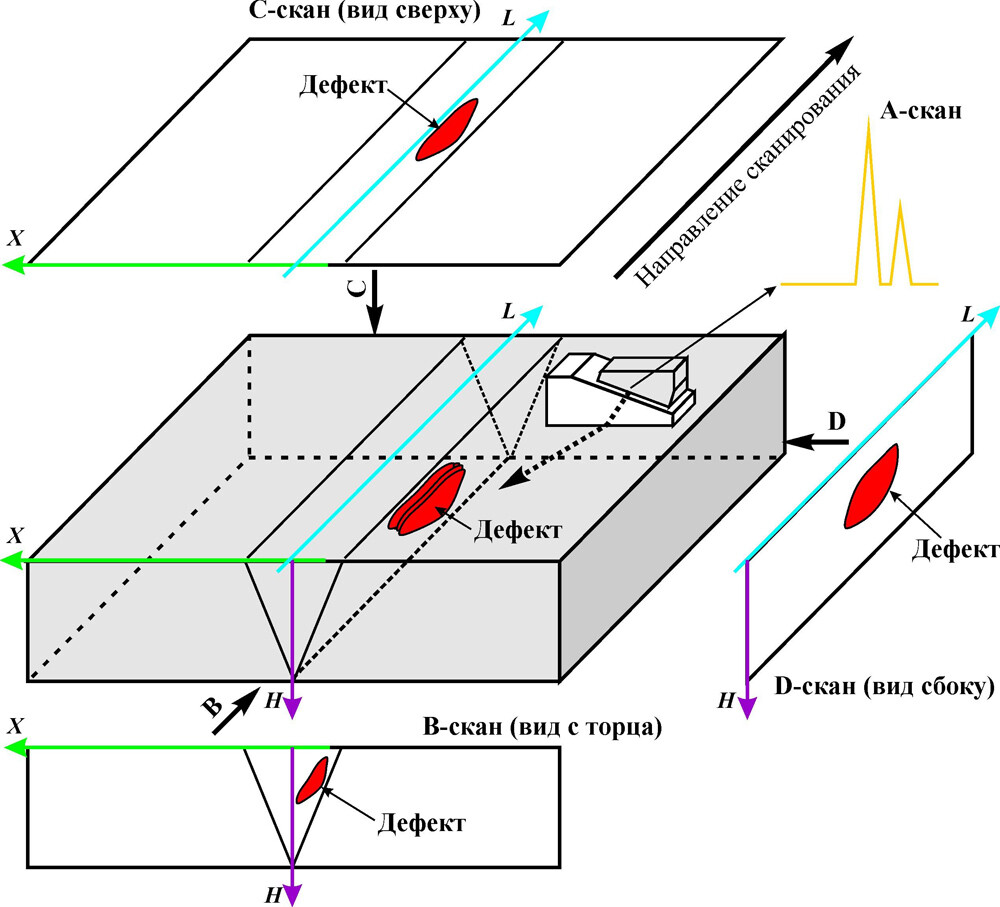

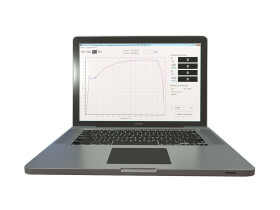

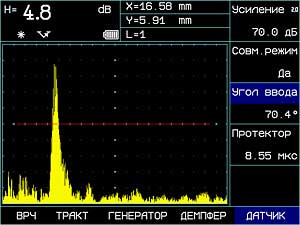

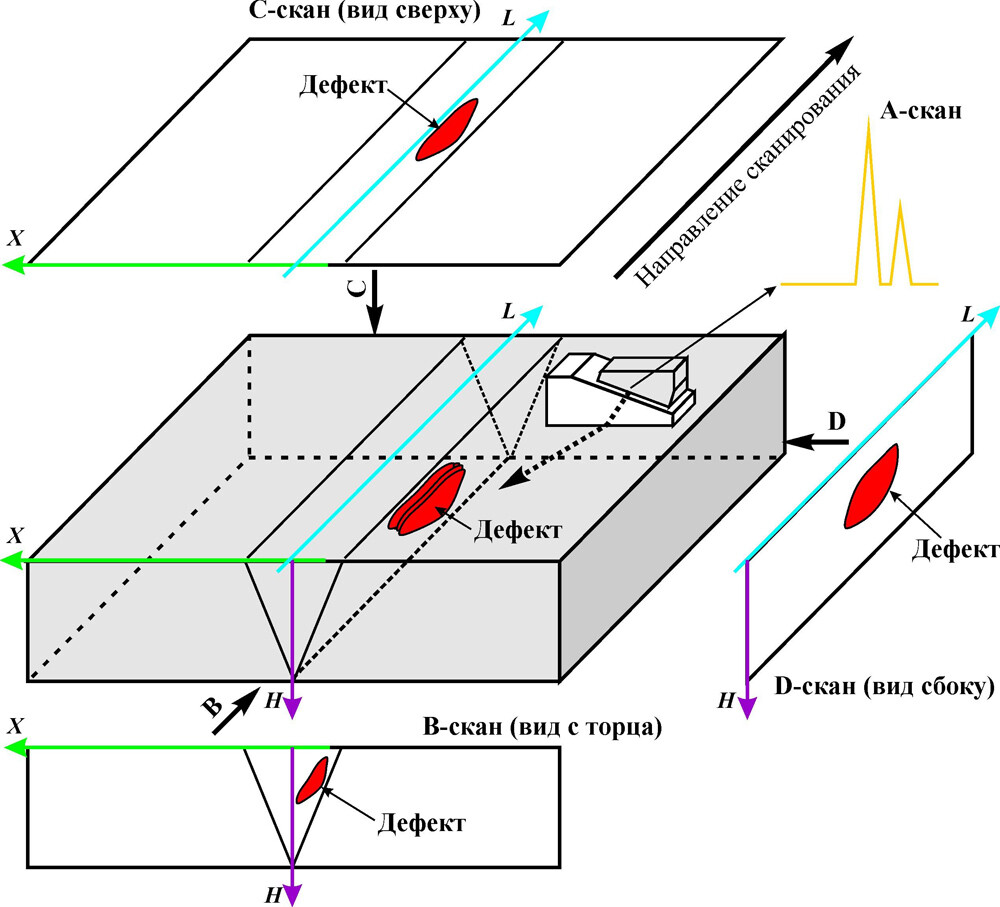

Главный результат классического УЗК — это не изображение дефекта, а А-скан — график, где по горизонтали отложено время (глубина), а по вертикали — амплитуда принятого сигнала. Дефектоскопист фиксирует следующие параметры: наличие сигнала в определённой временной позиции, координаты и амплитуду.

Одной из решаемых задач является измерение толщины стенок. УЗК позволяет с высокой точностью определять остаточную толщину металла в трубах, ёмкостях, корпусах судов и технологических аппаратов. Это ключевой метод для мониторинга износа, коррозии и эрозии, особенно в нефтегазовой, химической и энергетической отраслях, где истончение стенки может привести к аварии.

Выявление внутренних дефектов в материалах и сварных соединениях — центральная задача. Метод помогает обнаруживать такие дефекты, как поры, шлаковые и неметаллические включения, непровары и, что наиболее важно, — трещины. Возможность поиска трещин делает УЗК незаменимым при контроле ответственных конструкций: сварных швов мостов, крановых путей, корпусов реакторов, роторов турбин и элементов летательных аппаратов.

Критическое ограничение метода заключается в том, что по этим данным невозможно однозначно определить тип дефекта. Одинаковый эхо-сигнал может быть порождён газовой полостью, шлаковым включением, трещиной или даже сложной геометрией изделия. Прибор регистрирует акустическую тень, но не раскрывает её природу.

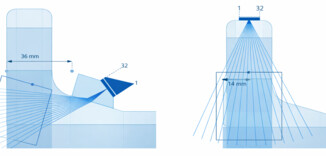

Современные ультразвуковые технологии ушли вперёд от классического одномерного графика А-скана. Сегодня используются способы воспроизведения изображения, которые переводят сигнал в ультразвуковое зрение. Вместо осциллограмм теперь пользователь может видеть целые сечения внутренней структуры объекта. Это стало возможным благодаря системам с фазированными решётками (Phased Array), где один датчик сканирует лучом материал, что позволяет строить наглядные изображения в реальном времени.

Необходимое оборудование

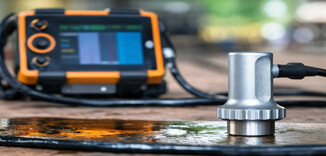

Проведение контроля требует специального набора оборудования. Центром системы является ультразвуковой дефектоскоп — электронный прибор, генерирующий зондирующие импульсы, усиливающий принятые эхо-сигналы и отображающий их на экране.

Непосредственно с объектом контактирует пьезоэлектрический преобразователь (ПЭП, датчик), который преобразует электрические колебания в ультразвуковые и обратно. Для эффективной передачи энергии ультразвука в материал необходима контактная среда (специальный гель, масло, вода), устраняющая воздушный зазор.

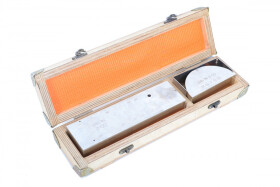

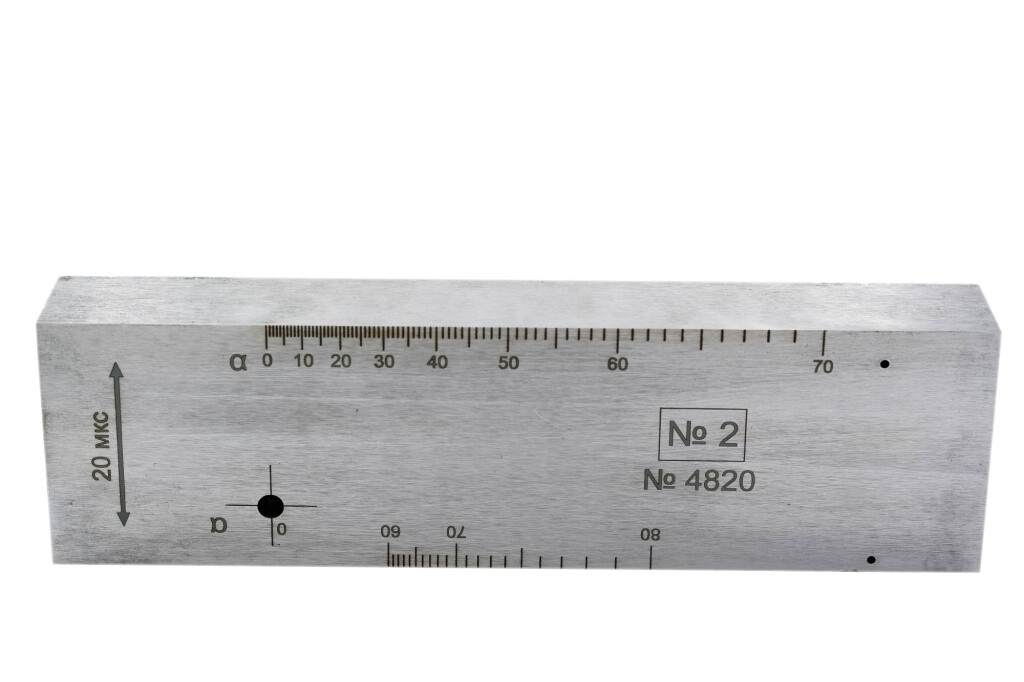

Достоверность измерений обеспечивается предварительной настройкой и поверкой аппаратуры с помощью стандартных образцов предприятия (СОП) с искусственными отражателями.

Рентгеновский контроль

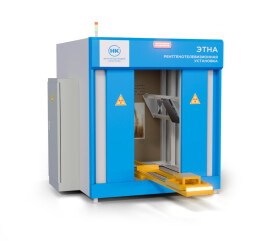

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские кроулеры

Рентгеновские кроулеры Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

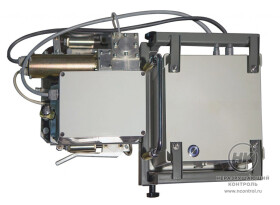

Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

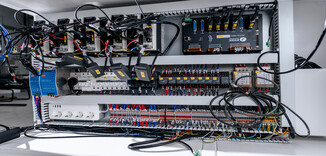

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий