Современное производство и контроль качества всё реже зависят от мастерства и внимания отдельного оператора. На смену ручному управлению приходят автоматизированные системы управления технологическим процессом (АСУ ТП) — интеллектуальные программно-аппаратные комплексы, которые берут на себя выполнение сложных технологических циклов.

АСУ ТП — автоматизированная система управления технологическим процессом — интеллектуальные программно-аппаратные комплексы, которые предназначены для контроля и оптимизации операций.

Основная задача АСУ — взять на себя выполнение сложного технологического процесса по строго заданному алгоритму. Вместо того чтобы оператор вручную регулировал параметры, следил за временем и вовремя переключал режимы, он загружает в систему подробную программу. В ней прописаны все этапы: последовательность действий, целевые значения параметров, условия перехода между этапами и критерии остановки. После запуска АСУ берёт управление на себя, с высокой точностью поддерживая заданные уставки и отслеживая отклик системы на каждом шаге.

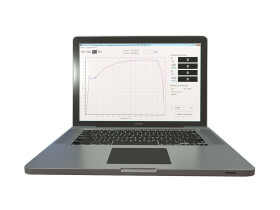

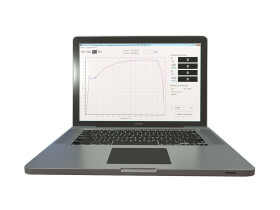

Истинная ценность раскрывается в способности к комплексному сбору и интеллектуальной обработке данных. Система не просто пассивно записывает показания с датчиков — она в реальном времени оцифровывает сигналы, строит динамические графики и вычисляет ключевые производные показатели. Все данные автоматически структурируются и сохраняются в централизованной базе, что полностью исключает ошибки ручного ввода, потерю информации и обеспечивает целостность данных на протяжении всего жизненного цикла изделия или эксперимента.

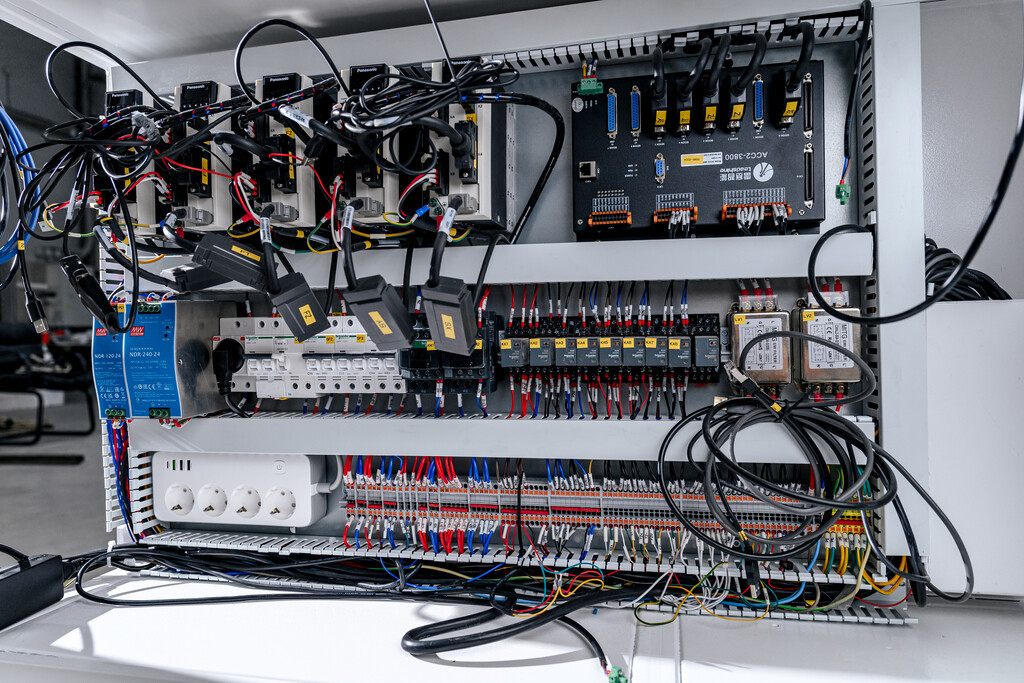

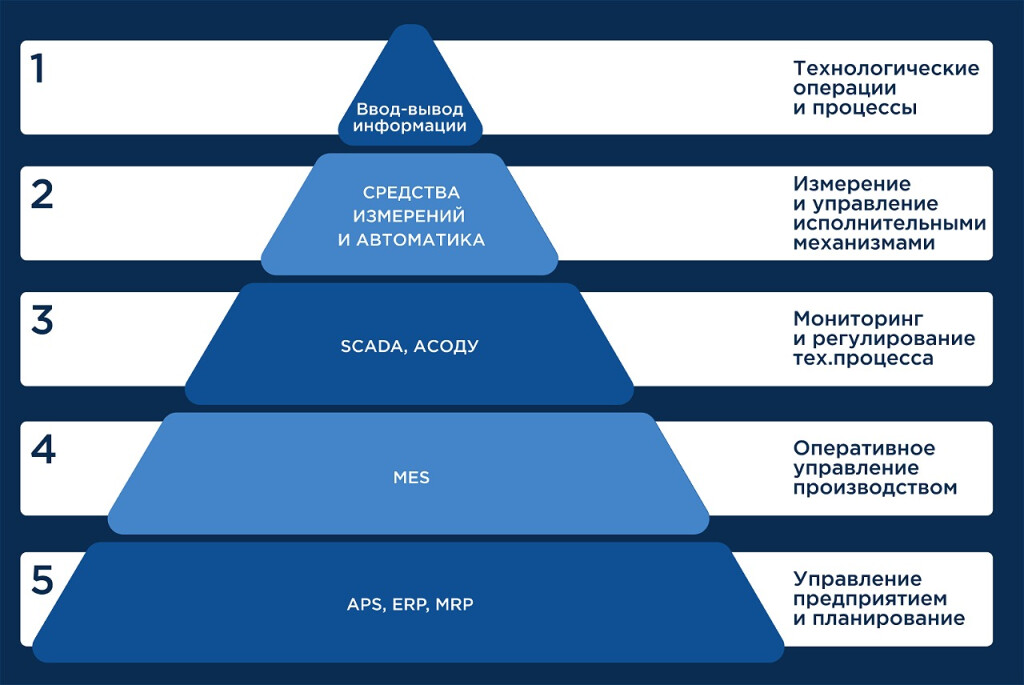

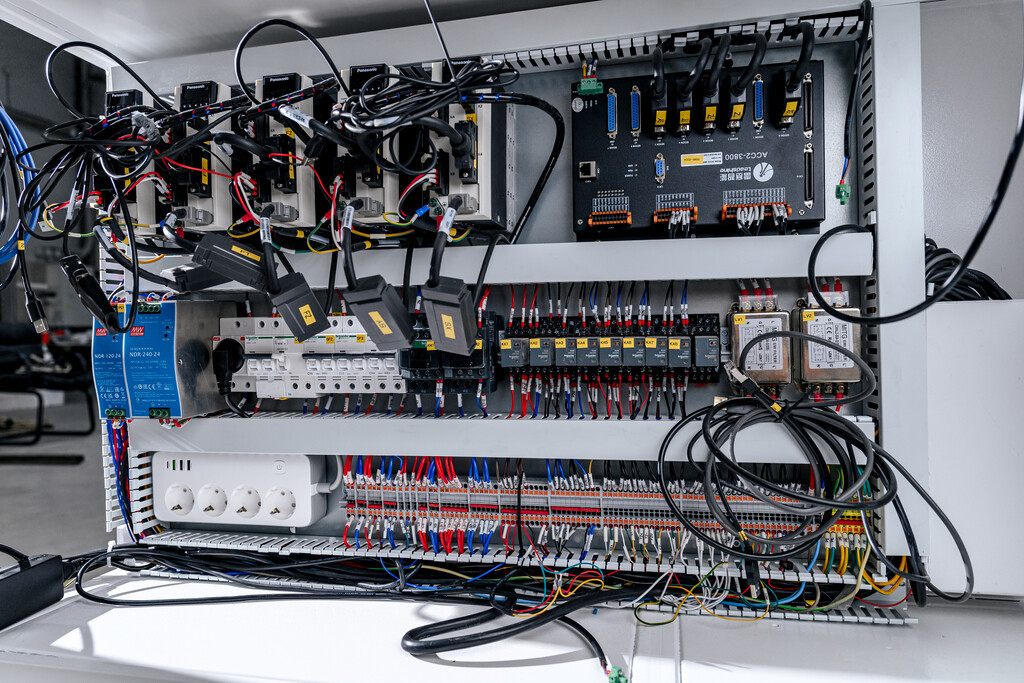

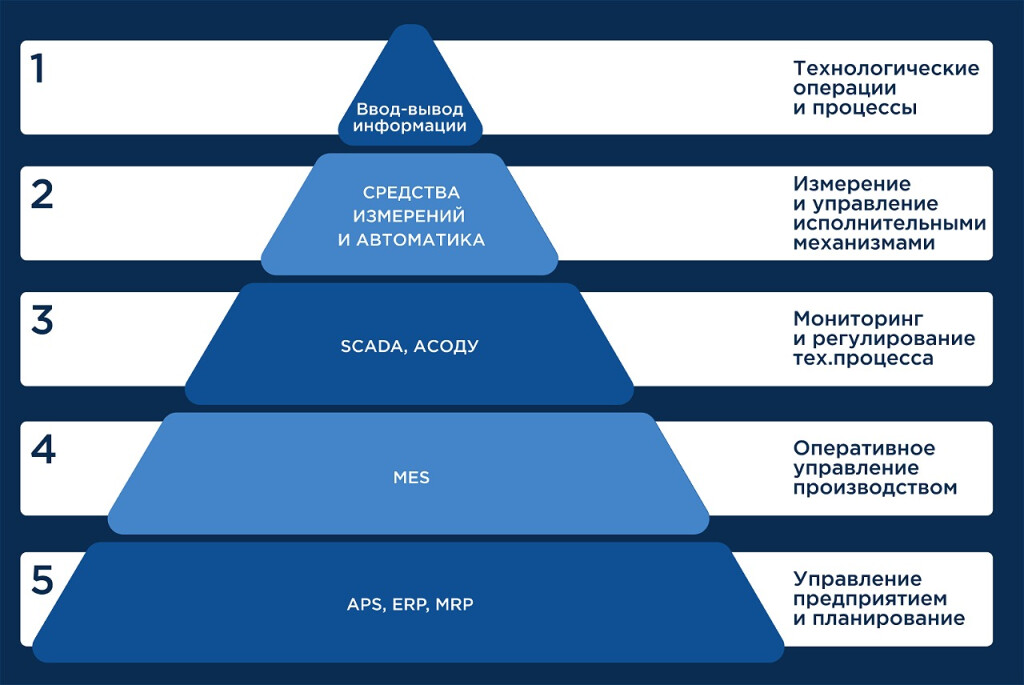

Из чего состоит АСУ ТП?

Уровень 1: Полевой уровень (Датчики и исполнительные механизмы). Это «органы чувств и мышцы» системы.

Здесь работают:

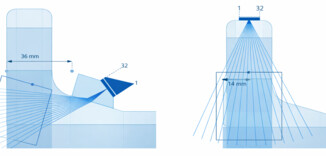

• Датчики – преобразователи физических величин (сила, перемещение, температура, давление, ток) в стандартный электрический сигнал. Без точных датчиков настройка автоматизации не имет смысла.

• А также есть исполнительные устройства: клапаны, приводы, реле, сервомоторы. Эта часть получает команды и совершают физическое действие (зажать образец, включить нагрев, переместить каретку).

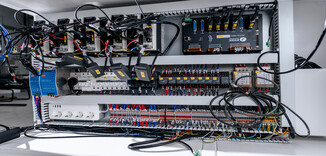

Уровень 2: Уровень управления (Программируемые логические контроллеры — ПЛК)

Это «периферическая нервная система» и «спинной мозг» системы. ПЛК — специализированный промышленный компьютер, который:

• Собирает данные со всех датчиков в реальном времени.

• Выполняет логику управления по заданной программе (лестничные диаграмды, функциональные блоки).

• Отдаёт команды исполнительным механизмам.

• Работает циклически с высокой надёжностью, 24/7.

Уровень 3: Уровень диспетчеризации (SCADA-система)

Это «кора головного мозга» для оператора. SCADA (Supervisory Control And Data Acquisition) — программный пакет, который:

• Визуализирует весь технологический процесс на мнемосхемах и графиках.

Предоставляет интерфейс оператору для ручного управления, задания уставок, запуска программ.

• Собирает исторические данные с ПЛК в базу данных реального времени.

Формирует алармы и события, предупреждая о нарушениях технологического процесса.

• Генерирует стандартные оперативные отчёты.

• SCADA не управляет напрямую — она наблюдает и диспетчеризирует, давая человеку картину целого участка.

Уровень 4: Уровень планирования и анализа (MES-система)

Это центральная система предприятия, работающая над SCADA. MES (Manufacturing Execution System) — управленческая информационная система, которая:

• Получает производственное задание от ERP-системы (уровень 5 — планирования ресурсов предприятия).

• Диспетчеризирует задания на конкретные единицы оборудования (станки, испытательные посты).

• Собирает все производственные данные (время цикла, параметры, результаты контроля, брак) в единую базу.

• Анализирует эффективность, выявляет узкие места, управляет качеством.

• Обеспечивает полную прослеживаемость каждой детали: что, когда, на каком оборудовании, с какими параметрами и результатами было сделано и испытано.

Таким образом, внедрение автоматизированной системы управления знаменует переход от ремесленного подхода, зависимого от мастерства конкретного оператора, к точной технологической дисциплине. Это обеспечивает абсолютную воспроизводимость результатов: процесс, проведённый сегодня, будет идентично повторён через месяц или год, независимо от человеческого фактора. АСУ не заменяет квалифицированного специалиста, а становится его сильным союзником, освобождая от рутинного контроля и исполнительских функций, что позволяет сосредоточить интеллектуальные ресурсы на глубоком анализе данных, интерпретации результатов и стратегическом совершенствовании процессов.

Как это работает

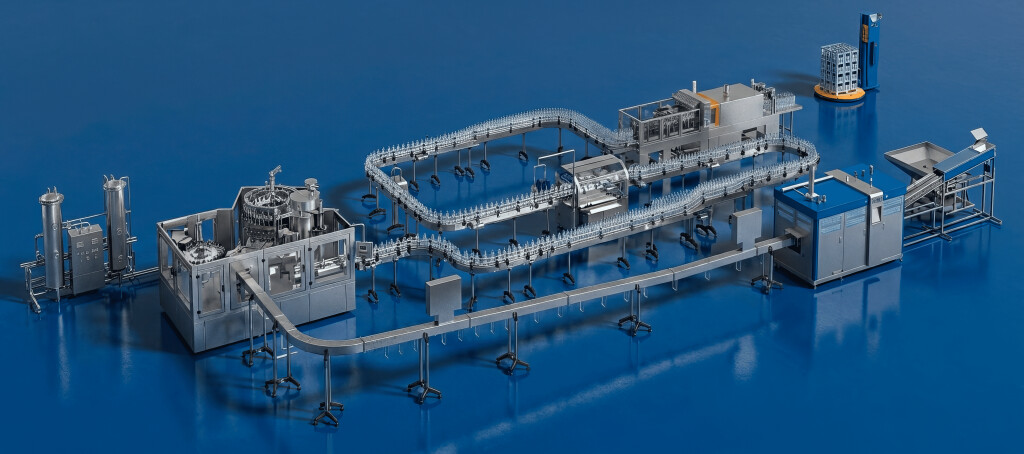

1. Постановка задачи

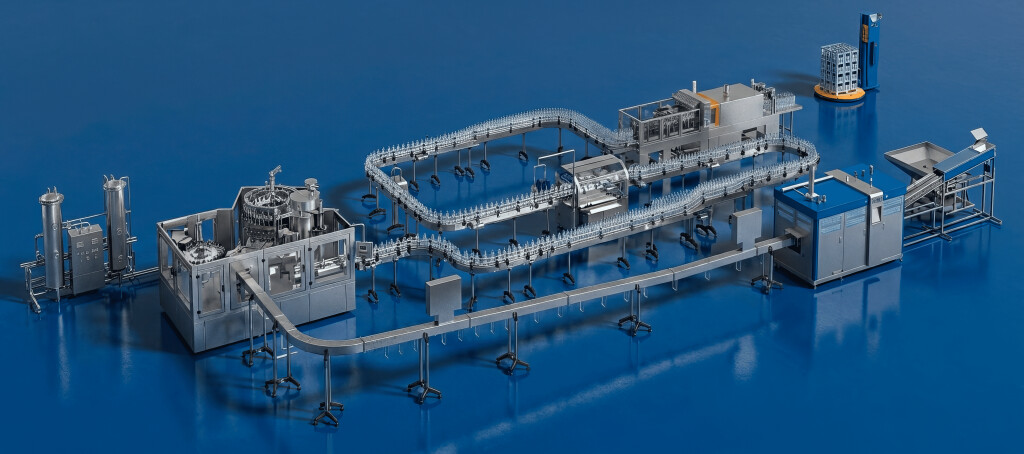

Технолог загружает в систему программу на конкретную партию: «Наполнить 10 000 бутылок объёмом 1 литр напитком «А», температура +4°C, уровень наполнения — 1000±5 мл».

2. Исполнение алгоритма

АСУ берёт управление на себя:

• Конвейерная лента подаёт пустые бутылки. Датчики фотоэлектрические фиксируют их присутствие и положение.

• ПЛК (программируемый логический контроллер) даёт команду пневматическому приводу остановить бутылку точно под разливочной головкой.

• Привод клапана открывается. Одновременно датчик массового расхода в реальном времени измеряет, сколько жидкости прошло.

• Как только достигнут объём 995 мл, АСУ начинает плавно закрывать клапан. При достижении 1000 мл клапан закрывается полностью. Точность обеспечивается миллисекундным циклом опроса датчиков ПЛК.

• Далее привод перемещает бутылку к этапу укупорки, а система готовится к следующему циклу.

3. Сбор и анализ данных в реальном времени

SCADA-система на мониторе оператора отображает мнемосхему линии: работают все узлы, зелёным горят заполненные бутылки, цифры показывают текущую скорость — 120 бутылок в минуту.

По каждому циклу сохраняется полный лог: время, номер бутылки в партии, фактический объём налива (например, 999.8 мл, 1000.1 мл, 1000.0 мл), температура жидкости.

Система строит график контроля процесса (SPC-карту), например, «Фактический объём vs номер бутылки». Оператор видит, что все точки лежат в коридоре 1000±5 мл — процесс стабилен.

4. Контроль качества и реакция на события

Если датчик уровня вдруг фиксирует, что две бутылки подряд заполнены менее чем на 990 мл, АСУ распознаёт это как отклонение.

Срабатывает аварийный сигнал: на экране SCADA мигает участок линии, звучит предупреждение. Система автоматически останавливает конвейер и отправляет уведомление мастеру.

Одновременно исполнительный механизм (отбраковывающий толкатель) убирает эти две некондиционные бутылки с линии в брак.

5. Формирование отчётов и интеграция

По окончании партии АСУ автоматически генерирует отчёт-протокол: произведено 10 000 бутылок, средний объём 1000.05 мл, стандартное отклонение 0.3 мл, время работы линии 83 минуты, выявлено и отбраковано 2 бутылки.

Эти данные передаются в MES-систему (систему управления производством) и далее в ERP (систему управления ресурсами предприятия). Бухгалтерия видит выпуск продукции, отдел продаж — готовую партию на складе, а отдел качества имеет полную цифровую историю для сертификации каждой единицы товара.

Рентгеновский контроль

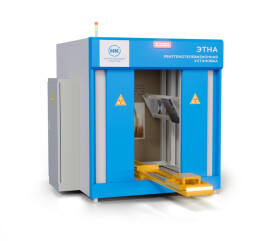

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские кроулеры

Рентгеновские кроулеры Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

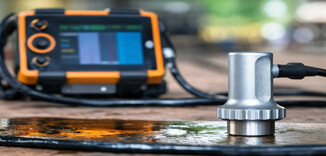

Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

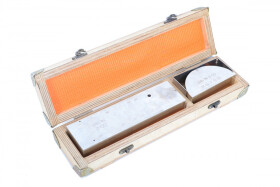

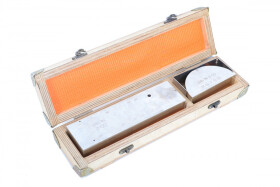

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

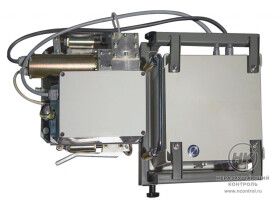

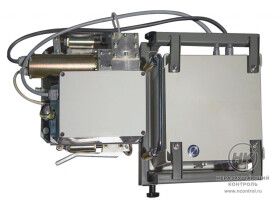

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

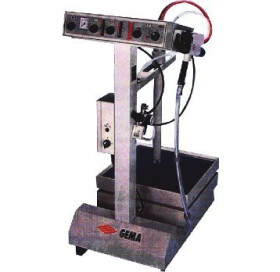

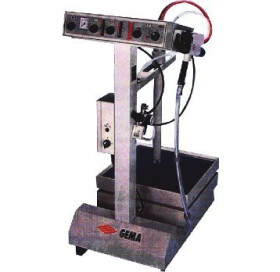

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий