Контроль сварных соединений с применением гамма-дефектоскопа Иридий-192 и комплекса цифровой радиографии «Цифракон»

реализовано на: АО ИК «АСЭ», БелАЭС

Протяженность основных и вспомогательных трубопроводов на АЭС составляет несколько километров. В зависимости от ответственности трубопровода, температуры и агрессивности транспортируемой среды используют различные марки стали: от углеродистых (сталь 20), хром-молибден-ванадиевых (12Х1МФ, 15ХМ1Ф, 10Х9МФБ) до высоколегированных нержавеющих (08Х18Н10Т). Диаметры трубопроводов варьируются в большом диапазоне от 10 до 920 мм, толщины соответственно - от 1 до 80 мм. Распространены холоднотянутые и горячекатаные бесшовные трубы, а для вспомогательных трубопроводов чаще всего используют трубы с продольным сварным швом. Трубы соединяются между собой, с запорной арматурой и с оборудованием путем сварных или штампосварных соединений. В зависимости от классов безопасности все соединения проходят контроль качества в объеме от 20 до 100 %.

Объекты контроля, его особенности и сложности контроля

Объекты - сварные соединения стальных трубопроводов атомных станций, катушек и металлоконструкций.

Области, в которых используется оборудование – атомная энергетика.

Центр внимания: кольцевые сварные соединения трубопроводов, стыковые и угловые сварные соединения плоских объектов

Основная задача: достичь требования контроля и повысить его производительность.

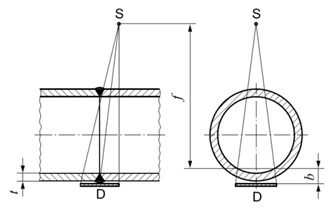

Особенности: цилиндрическая форма объекта контроля без доступа внутрь, разнообразные стыковые сварные соединения трубопроводов например, 10х1, 426х80, 465х70, 920х60 мм, при этом в толстостенных сварных соединениях сварной шов получен слоями, каждый из которых выполняется за один или несколько проходов – многослойные и многослойные многопроходные сварные швы.

Рис.1. Сварные швы: однослойный, многослойный, многослойный многопроходный

Сложности оценки качества сварного соединения неразрушающим методом:

- выявление дефектов скрытых от визуального контроля внутри материала;

- измерение истинного размера выявленных дефектов;

- измерение координат расположения выявленных дефектов.

Какую нормативную документацию используем

2.1. ПНСТ 394-2020

2.2. НП-084-15

2.3. ГОСТР 50.05.07—2018

2.4. ГОСТ ISO 17636-2-2017

2.5. ПНАЭГ-7-010-89 (отменен в РФ, но действует на строящихся за рубежом станциях, проектная документация которых согласована по данному документу)

В сварных соединениях (шве и околошовной зоне) ищем

Трещины, непровары, поры, металлические и неметаллические включения, плотность которых отличается от плотности металла сварного соединения (вольфрамовых, шлаковых, оксидных и т.п.), недоступные для внешнего осмотра подрезы, прожоги и т.п.

Логика выбора метода контроля

Для выявления внутренних дефектов неразрушающим методом контроля обычно используют радиографический контроль (РК) или ультразвуковой контроль (УЗК).

Оценка качества сварного соединения на наличие внутренних дефектов проводится по результатам одного из методов или совместного использования РК и УЗК.

УЗК не определяет истинных размеров дефектов, поэтому для ответственных объектов надежнее использовать РК с дополнительным подтверждением наличия дефектов и координат расположения дефектов методом УЗК.

Техническая сложность проведения РК состоит в ограничениях по возможной просвечиваемой толщине и достижении заданной контрастной чувствительности (качества) снимка. Задача усугубляется отсутствием доступа внутрь трубопровода и фактически увеличением вдвое просвечиваемой толщины фронтально через две стенки.

Подбор оборудования и расходных материалов

Примеры контроля сварных соединений: стальной трубопровод II категории 426х27 мм (просвечиваемая толщина через две стенки с усилением сварного шва около 56 мм), труба 25х2,5 мм (просвечиваемая толщина на эллипс 6 мм), плита со (радиационная толщина с усилением сварного шва 12 мм), тавр с угловым сварным швом (радиационная толщина свыше 12 мм).

Места проведения контроля – строящийся энергоблок и участок РГК.

В качестве источника излучения можно выбрать переносные рентгеновские аппараты постоянного потенциала с напряжением трубки до 300 кВ, которые подходят для полевых и цеховых условий и контролируют толщины до 65-70 мм по стали. Однако в номенклатуре есть трубопроводы с толщиной стенки 40 мм и более, что требует более высокой энергии излучения и приводит к использованию гамма-дефектоскопов. Они широко распространены в атомной отрасли из-за больших толщин объектов контроля, собственного производства радионуклидов и собственной перезарядки гамма-дефектоскопов.

Кроме того, встречаются объекты, расположенные на высоте, в условиях ограниченного пространства, поэтому принимаются в расчет относительно малые габариты, масса ампулопровода и отсутствие необходимости подачи линии сетевого питания 220 В. Для пленочных систем различных классов типа D2, D3, D4, D5, D7 источник излучения Иридий-192 может применяться в диапазоне радиационных толщин свыше 5 мм до 100 мм включительно. Согласно ГОСТ ISO 17636-2-2017 на цифровые плоскопанельные детекторы можно достигать эквивалентных чувствительности контроля и выявляемости дефектов при работе в диапазоне толщин 20-100 мм включительно.

Экономическая целесообразность и оперативность принятия решений при использовании комплексов цифровой радиографии приводит к их внедрениям в различных областях радиографического контроля.

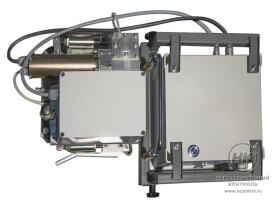

Мы проверили на практике возможности совместного использования Иридий-192 и комплекса цифровой радиографии «Цифракон» c диапазоном рабочих энергий 40-450 кВ.

Ход контроля (схема, процесс)

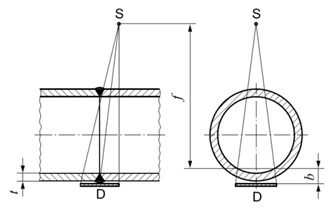

Рис. 2. Схема контроля - просвечивание через две стенки с изображением одной стенки

.jpg)

Рис. 3. Схема контроля – просвечивание через две станки с изображением двух стенок (на эллипс)

.jpg)

Рис. 4. Схема контроля для плоских сварных швов при просвечивании через одну стенку

.jpg)

Рис. 5. Схема контроля угловых сварных швов (тавр)

.jpg)

Рис. 6. Подготовка к контролю трубопровода 426х24 мм

Полученные результаты

.jpg)

Рис. 7. Труба 426х27, контроль через 2 стенки, с расшифровкой одного изображения участка, прилегающего к детектору. Чувствительность по НТД 0,75 мм, достигнутая – 0,5 мм

.jpg)

Рис. 8. Труба 25х2,5, контроль через две стенки (на эллипс), с расшифровкой двух изображений. Чувствительность по НТД 0,2 мм, достигнутая – 0,2 мм.

.jpg)

Рис. 9. Плита L250 S12. Чувствительность по НТД 0,2 мм, достигнутая – 0,2 мм.

.jpg)

Рис.10. Тавр с угловым сварным швом S12 мм. Чувствительность по НТД 0,3 мм, достигнутая – 0,2 мм

Выводы

Подтверждена на практике возможность совместного использования гамма-дефектоскопа на основе Иридий-192 и комплекса цифровой радиографии «Цифракон».

Достигнуты требования чувствительности контроля, ее значения эквивалентны пленочным системам.

Продемонстрирована возможность оперативного контроля многослойных швов, что сводит к минимуму простои сварочных работ при строительстве.

Применение комплекса цифровой радиографии «Цифракон» перспективно в атомной отрасли для повышения производительности контроля без потери контрастной чувствительности.

Рентгеновский контроль

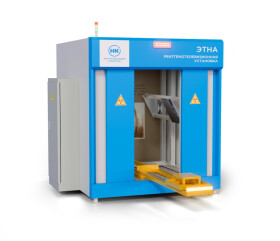

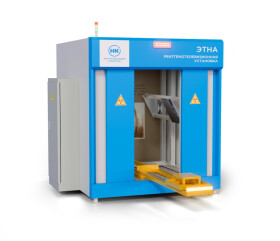

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновские кроулеры

Рентгеновские кроулеры Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

Ультразвуковые дефектоскопы

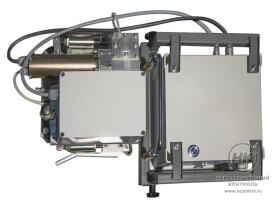

Ультразвуковые дефектоскопы Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

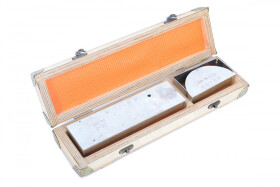

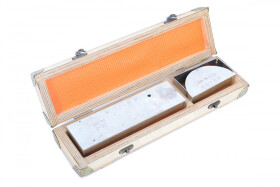

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий