Центр внимания

Работая в условиях трения качения, подшипники испытывают циклические нагрузки. Поэтому необходимо контролировать

не только точность размеров, твёрдость и качество поверхности подшипника, но и его прочность. К снижению прочности

ведут искомые дефекты: несплошности и неоднородности материала, ухудшающие стойкость к усталостному разрушению подшипника. Поэтому пристальное внимание уделяется рабочим поверхностям деталей подшипника

— они влияют на эффективность и надежность всего узла.

Основная задача

Состояние эксплуатирующихся подшипников оценивают с помощью виброанализаторов. В процессе производства

подшипников контроль качества после сборки оценивают в испытательных стендах вибродиагностики.

Даже на отлаженном производстве могут встречаться неточность размеров, несоответствие чистоты поверхности,

а также дефекты макро- и микроструктуры. Последние являются довольно опасным несоответствием, приводящим

к аварийному выходу из строя подшипника или даже к разрушению целых механизмов.

Основная задача: предупредить появление брака и обеспечить контроль качества отдельных деталей подшипника

до сборки, чтобы исключить пропуски дефектных деталей в сборочное производство и тем более в готовую продукцию.

Особенности

Разнообразие видов и составных деталей подшипника. Большой сортамент материалов: различные марки стали

(8Х4В9Ф2-Ш, 95Х18-Ш, ШХ-15-Ш и др.), цветные сплавы, магниевые чугуны. Огромная номенклатура типоразмеров

используемых подшипников во всех выше обозначенных областях промышленности,

производящихся довольно крупными тиражами.

Сложности оценки качества деталей подшипника неразрушающим методом

- Выявление мелких несплошностей размером < 0,5 мм, т.е. меньше, чем выявляются при осмотре невооруженным взглядом.

- Выявление дефектов находящихся в приповерхностном слое, но не выходящих на поверхность,

то есть также скрытых от любого визуального осмотра.

Какую нормативную документацию используем

Какие дефекты ищем

Выявляем любые приповерхностные несплошности и /или поверхностные несплошности.

| Закалочные трещины |

Трещины от обработки низкими t |

Ковочные трещины |

Заштамповка |

Шлифовочные трещины |

| Прямые и извилистые, имеют либо произвольное направление, либо располагаются у отверстий, галтелей, вдоль токарных рисок и других концентраторов напряжений. |

Мелкие, извилистые, произвольно расположенные/короткие, прямые, в виде штрихов, расположенных вдоль рисок. |

Извилистые, имеют произвольное направление. |

Трещина, располагающаяся перпендикулярно направлению деформации. |

Мелкие извилистые/ короткие прямые, расположены перпендикулярно направлению шлифования/ в виде сетки, как правило, в местах концентрации шлифовочных напряжений. |

Логика выбора метода контроля

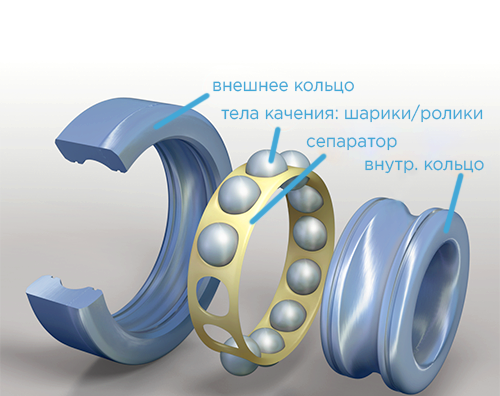

Наружным осмотром,

при необходимости с помощью лупы, проводится тщательная проверка деталей подшипника: колец, беговых дорожек, шариков,

роликов, сепараторов.

При наличии трещин, цветов побежалости, следов защемления, выкрашивания, шлифовочных прижогов — выявляют

после травления — отслаивания, шелушения, раковин, а также царапин или глубоких рисок на беговых дорожках, шариках или роликах, надломов, сквозных трещин на сепараторе подшипники выбраковываются.

Однако мелкие поверхностные и подповерхностные дефекты могут

остаться незамеченными. Для выявления

таких дефектов подходят методы магнитопорошковой дефектоскопии; люминесцентной капиллярной дефектоскопии т.к. обладают улучшенной чувствительностью контроля, гарантируют индикацию дефектов с раскрытием от 1 мкм.

Осмотр подшипника качения

Осмотр подшипника качения

Ферромагнитные элементы, которые могут быть намагничены конструктивно и физически

— из материала с однородными магнитными свойствами и магнитной проницаемостью µ >40 — контролируются

методом магнитной или магнитно-люминесцентной дефектоскопии. Не удовлетворяющие этому требованию части и компоненты,

в нашем примере это сепараторы, контролируются методом капиллярной люминесцентной дефектоскопии.

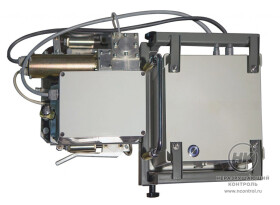

Для минимизации использования ручного труда и повышения производительности используют линии

с автоматизацией перемещения деталей по участку контроля.

Линия (участок) МПД должен удовлетворять чувствительности контроля по НТД, например, по ГОСТ Р 56512-2015.

Линия люм-КД должна удовлетворять чувствительности контроля по НТД, например по ГОСТ 18442-80.

Подбор оборудования и расходных материалов

Линии и участки контроля разрабатываются и изготавливаются по ТЗ заказчика. Расходные материалы выбираются,

исходя из чувствительности контроля и технологичности применяемых индикаторных и очистительных расходных материалов.

Параметры в качестве примера:

| Размеры изделий, подлежащих сплошному контролю на участке МПД |

| Название детали |

D min, мм |

D max, мм |

| Ролики |

5.5*5.5 |

26*30 |

| Кольца наружные |

16 |

220 |

| Кольца внутренние |

12 |

190 |

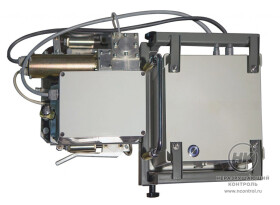

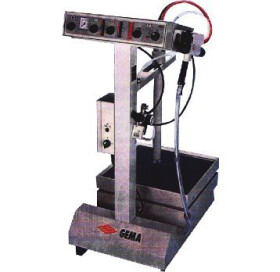

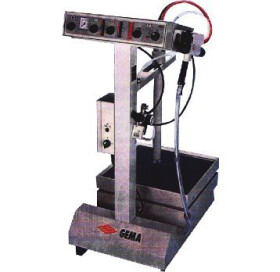

Участок МПД на базе магнитного дефектоскопа UNIMAG 600 AC/AC обеспечивает контроль данного перечня продукции,

включая кольца максимальным диаметром до 240 мм в соответствии с ГОСТ Р 56512-2015.

Для выявления различно ориентированных дефектов используют:

- проведение комбинированного намагничивания (одновременно циркулярного и продольного);

- проведение циркулярного и продольного намагничивания по отдельности;

- использование флуоресцентной или черной магнитной суспензии.

| Размеры изделий, подлежащих контролю в линии люминесцентной капиллярной дефектоскопии |

| Название детали |

D min, мм |

D max, мм |

| Сепараторы |

30*20 |

250*100 |

Шероховатость поверхности Ra = 0,8…6,3

Линия LPM300 удовлетворяет нормам ГОСТ 18442-80, ОСТ 1 90282. Линия также соответствует EN 571, ASTM E 1417.

Ход контроля. Схема, процесс.

Пример участка МПД и ход процесса контроля.

1.Стол для вложения Объектов Контроля (ОК) в корзину

2. Ванна очистки с очистителем

3. Ванна ополаскивания водой с ингибитором коррозии

4. Стол /буфер перед МПК

5. МПК скамья UNIMAG 600 AC/AC

6. Ванна с суспензией соответственно ТЗ

с перемешиванием МПК суспензии

7. Стол для инспекции

8. Туннель размагничивания DEMAT 300 AC+ с конвейером длиной 3 метра

9. Стол /буфер перед очисткой от суспензии

10. Стол /буфер перед сушкой

11. Сушильный шкаф с термостатической регуляцией для просушки ОК

12. Стол для корзины с ОК после МПК

13. Буферный бак для сточной воды для системы очистки до и после МПК

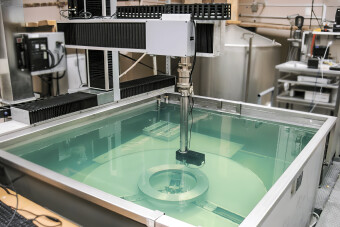

Пример линии люминесцентной капиллярной дефектоскопии

Линия LPM 300 состоит из рабочих позиций: столов, ванн, кабин и сушек.

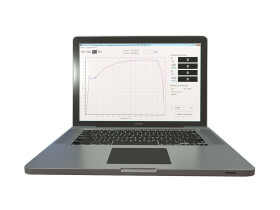

Все технологические параметры и протокол контроля записывает оператор линии или автоматическая система контроля

и архивирования (опция).

Детали помещаются в корзины 550 х 550 х 100 мм. Внутренний размер ванн с технологической оснасткой внутри ванны

составляет 650 х 650 х 600. Объем ванн ориентировочно 300 л. Движение корзин производится по роликовым дорожкам

с фиксацией в центре рабочих позиций.

Загрузка и выгрузка из отдельных ванн производится подъемно-опускными платформами, т.е. лифтами.

Там, где необходимо, ванны имеют ручные крышки.

| № |

Название этапа |

Описание |

|

- |

Стол подачи деталей в движение по роликовой трассе |

|

УЗ обезжиривание |

Погружение в ванну с термостатом, таймером, генератором 25 кГц 400 Вт и подъемной платформой на роликовую трассу |

|

Промывка (1) |

Погружение в ванну с термостатом, таймером, барботажем, автоматом долива деминерализованных вод и подъемной платформой |

|

Травление |

Погружение в ванну с термостатом, таймером, циркуляцией раствора и подъемной платформой |

|

Промывка (2) |

Погружение в ванну с термостатом, таймером, барботажем, автоматом долива деминерализованных вод, пистолетом ручного полива и подъемной платформой |

|

Сушка (1) и Сушка (2) |

(2) Проед через роликовый туннель с конвекционной системой нагрева до 130°С и таймером |

|

Охлаждение |

Стол с двумя участками на две корзины и вентиляторами охлаждения |

|

Пенетрация |

Погружение в ванну с термодатчиком, таймером и подъемной платформой |

|

Выдержка пенетрации |

Выдержка на столе с корзиной и ванной для стекающего пенетранта |

|

Промывка (3) |

Погружение в ванну с таймером, барботажем, подводом воды из закрытого контура очистки и подъемной платформой |

|

Эмульгация |

Погружение в ванну с эмульгатором, барботажем, таймером со световой и звуковой сигнализацией и подъемной платформой |

|

Промывка (4) |

Погружение в ванну с термостатом, таймером, барботажем, подводом и отводом воды, промывочным пистолетом подъемной с манометром, воздушным пистолетом с манометром и подъемной платформой |

|

- |

Транспортный стол |

|

Сушка (3) |

Помещение корзины в камеру с термостатом, вентиляторами, таймером, световой и звуковой сигнализацией |

|

Проявитель |

Помещение в кабину с вытяжкой, фильтром, таймером, вентилятором и системой автоматического дозированного вихревого нанесения проявителя |

|

Обдув проявителя |

Обдув объекта воздушным пистолетом на столе с занавесом, вытяжкой, фильтром и роликовой трассой |

|

Инспекционная кабина |

Осмотр объектов на поворотном столе в кабине с занавесом, освещением УФ лампы, освещением белым светом, вентиляцией и роликовой трасой |

|

Промывка (6) |

Погружение в ванну с термостатом, таймером, барботажем, автоматическим доливом деминерализованных вод и подъемной платформой на роликовую трассу |

|

Стол |

Помещение корзины на стол с воздушным пистолетом и поддоном для стекания жидкости. |

Полученные результаты

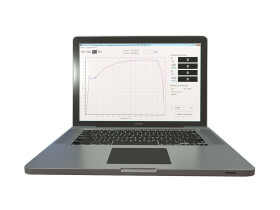

Участок контроля МПД соответствует требованиям завода изготовителя и чувствительности контроля по ГОСТ Р 56512-2015.

| Производительность контроля на участке МПД, шт. в смену |

| ролики |

кольца Ø 16…80 мм |

кольца Ø 80…180 мм |

кольца Ø 180…220 мм |

| до 1000 |

до 1000 |

до 200 |

до 100 |

Линия люминесцентной капиллярной дефектоскопии LPM 300 с пенетрационной системой ЛЮМ-33ОВ,

очистителем на водной основе и сухим проявителем обеспечивают 1 класс чувствительности по ГОСТ 18442-80.

Чувствительность может быть изменена заменой пенетрационной системы применяемых материалов.

Производительность контроля линии люминесцентной капиллярной дефектоскопии - до 500 деталей в смену

при такте линии 30 минут.

Выводы

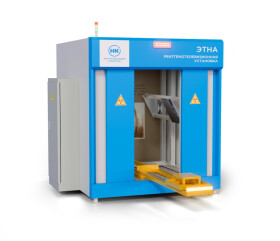

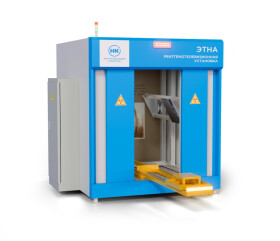

Рентгеновский контроль

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские кроулеры

Рентгеновские кроулеры Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

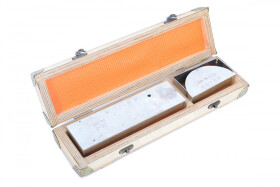

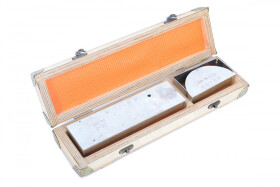

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

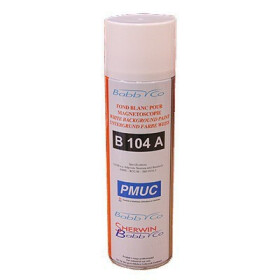

Магнитные суспензии

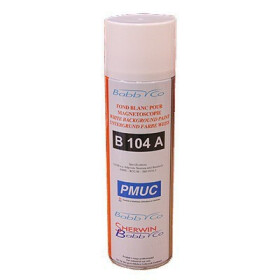

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий