Мы привыкли, что классический УЗК применяется для контроля изделий с простой геометрией или для контроля сварных швов. Но что делать, когда объект уникален, имеет большие размеры или сложные криволинейные поверхности?

Именно такую задачу нам удалось решить для предприятия тяжелого машиностроения.

Какую задачу решаем

Необходимо выявить внутренние, приповерхностные несплошности в крупногабаритном объекте контроля. Подобрать метод или оборудование, позволяющие ускорить процесс контроля и уменьшить влияние человеческого фактора.

Объект контроля – авиационный диск. Диаметр объекта – 1,5 метра, габаритная высота – свыше 0,4 метров. Материал – высоколегированная сталь толщиной до 150 мм.

Особенности, сложности

1. Сложность и нецелесообразность применения ручного контроля – традиционный метод таких объектов занимает недели и сопряжен с риском человеческой ошибки из-за усталости оператора.

2. Каждый последующий контроль диска, например, после ремонта, выполнялся "с нуля". Не было единой системы координат для точной привязки дефектов к месту на изделии, что затрудняло их поиск и мониторинг.

3. Сложная форма сварного соединения и разноориентированные дефекты требовали использования нескольких преобразователей с разными углами ввода (например, 45°, 60° и 70°). Координировать их позиционирование вручную – крайне трудоемко и неточно.

Нормативная документация

• Внутренняя нормативная документация предприятия

Решение

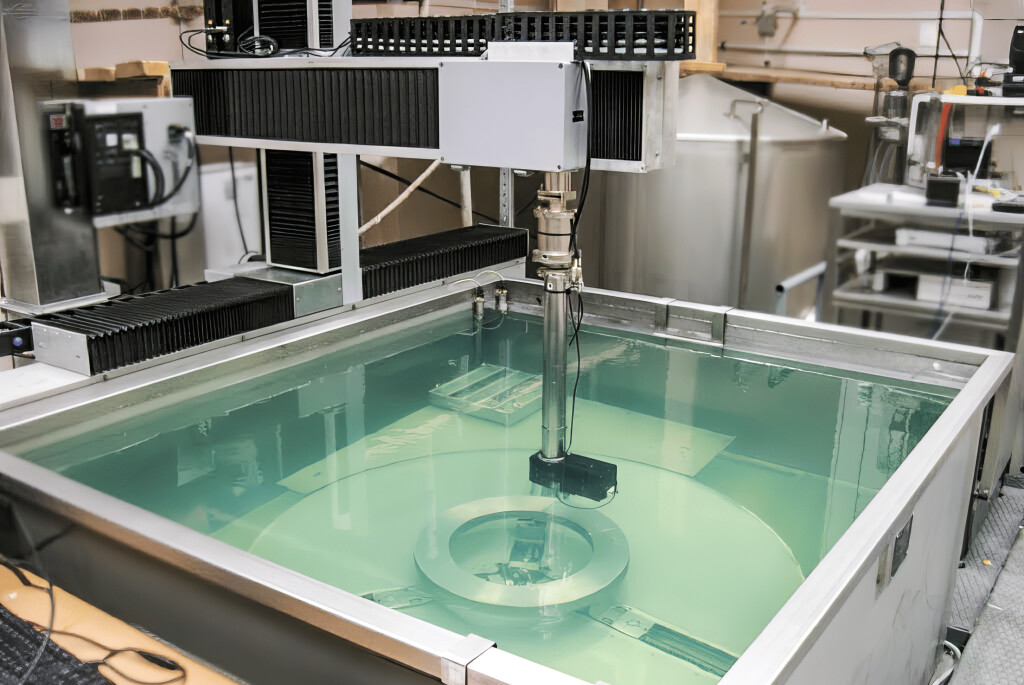

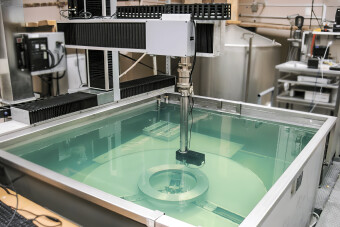

Была разработана и внедрена мобильная роботизированная система на базе манипулятора с 2 степенями свободы.

• В основе системы заложен иммерсионный метод контроля

• Робот-манипулятор обеспечивает точное позиционирование и ориентацию УЗ-преобразователя в любой точке сложнопрофильной поверхности

• В реальном времени происходит отслеживает положения робота на объекте, создавая цифровую систему координат изделия

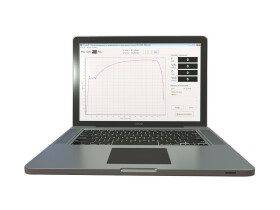

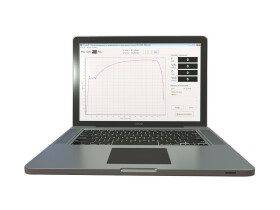

• Специализированное ПО управляет комплексом, записывает все данные и строит С-сканы с точной привязкой дефекта к координатам

Результаты

• Повышение производительности контроля

• Координаты любого выявленной несплошности сохраняются в цифровой карте изделия для дальнейшего сравнения

• Исключен человеческий фактор. Все данные сохраняются в цифровом виде, что позволяет проводить удаленную экспертизу и анализировать историю контроля

Выводы

Автоматизация УЗК эффективна даже для уникальных крупногабаритных объектов сложной формы.

Внедрение мобильного роботизированного комплекса позволило не просто ускорить процесс, но и вывести качество контроля на принципиально новый уровень. Это решение открывает новые возможности для предприятий машиностроения, судостроения и других отраслей, работающих со штучными, критически важными объектами.

Рентгеновский контроль

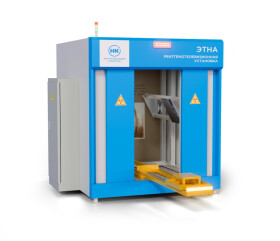

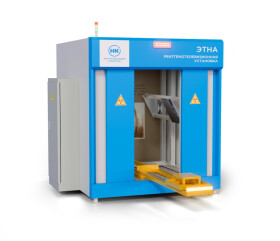

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские кроулеры

Рентгеновские кроулеры Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

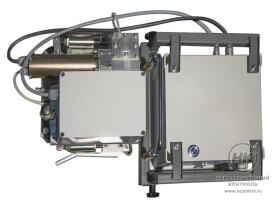

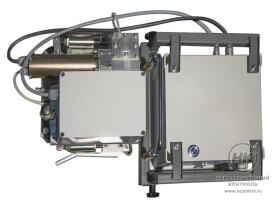

Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

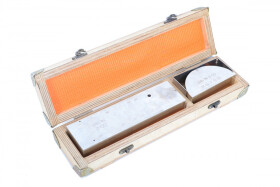

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

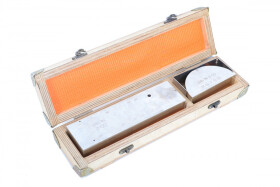

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

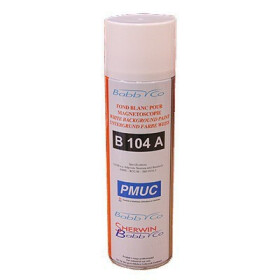

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий