Дефектоскоп – это устройство или прибор для регистрации скрытых дефектов в различных твёрдых материалах и изделиях методом неразрушающего контроля. Он позволяет выявить неоднородность структуры объекта контроля, его химический состав, наличие раковин, микротрещин и др.

Дефектоскопы используются в большинстве отраслей промышленного производства, в строительстве, на всех видах транспорта.

Созданы приборы, способные контролировать движущиеся объекты. Например, прокатные изделия в металлургии. Есть дефектоскопы, выявляющие изъяны в изделиях, нагретых до высоких температур.

В основу разработки и создания различных дефектоскопов положены те, или иные физические процессы и явления, а также механические свойства материалов и веществ, которые эти приборы определяют.

Акустические дефектоскопы

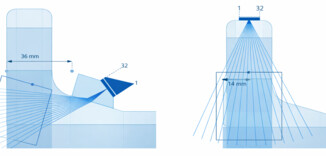

Основаны на способности звуковых и ультразвуковых волн распространяться в среде твёрдых структур, проходить сквозь эти структуры и отражаться от их границ и имеющихся дефектов. Разработано несколько схем акустических дефектоскопов, среди них: Импульсные ультразвуковые дефектоскопы, использующие такие методы контроля как:

- эхо-метод, при котором в контролируемом изделии возбуждаются короткие импульсы ультразвуковой частоты; затем следует регистрация эхо-сигналов, отражённых от дефектов, исследуется их интенсивность и время прихода;

- теневой метод, который применяется при сквозном «прозвучивании» изделия, когда оно располагается между излучателем и приёмником у.з. колебаний. Если на пути сигнала есть несплошности, отражающие или рассеивающие у.з. волны, то уровень принимаемого сигнала резко падает.

- зеркально-теневой метод, позволяющий проводить контроль при одностороннем доступе к изделию. В этом случае исследуется сигнал, отражённый от противоположной (донной) границы изделия

Импедансные дефектоскопы работают по принципу сравнения импеданса (комплексного механического сопротивления, Z) дефектного участка изделия с импедансом доброкачественного образца.

Резонансные дефектоскопы основаны на определении собственной частоты контролируемого изделия путём настройки прибора в резонанс с этой частотой. Этот метод позволяет измерять толщину металлических и неметаллических изделий с высокой точностью. Существуют и другие типы акустических дефектоскопов.

Вихретоковые дефектоскопы

Действуют по принципу возбуждения переменным электромагнитным полем в контролируемом изделии вихревых токов (токи Фуко), которые, в свою очередь, создают вторичное электромагнитное поле, обусловленное электрофизическими свойствами изделия или дефектами.

Инфракрасные дефектоскопы

Для обнаружения дефектов используют (тепловые) инфракрасные лучи, которые пропускают через объект контроля. Дефекты, имеющиеся в изделии, изменяют поток тепловых лучей, что и регистрируется приёмным устройством.

Капиллярные дефектоскопы

Представляют собой специальные камеры, в которых на поверхность контролируемого изделия наносится индикаторная жидкость — пенетрант. Под действием капиллярных сил цветные и люминесцентные пенетранты способны проникать и задерживаться в поверхностных микротрещинах и других несплошностях. После удаления излишков пенетранта с поверхности дефекты образуют цветной индикаторный рисунок. Его можно наблюдать при обычном или ультрафиолетовом освещении. В камерах для капиллярного контроля имеется соответствующая оснастка для нанесения пенетранта, промывки и сушки поверхности изделия, а также система освещения.

Магнитно-порошковые дефектоскопы

Намагничивают контролируемое изделие, обнаруживая поверхностные и подповерхностные дефекты по изменениям магнитного поля над несплошностью. Для этого во время намагничивания на изделие наносится люминесцентная магнитная суспензия. Ферромагнитные частицы в её составе определённым образом выстраиваются над дефектом, образуя индикаторный рисунок, который можно наблюдать, используя ультрафиолетовый светильник.

Радиационные дефектоскопы

Источники ионизирующих излучений, облучающие объекты контроля рентгеновскими и гамма-лучами. Ионизирующее излучение, пройдя сквозь объект контроля, регистрируется приёмным детектором, на котором отображается внутренняя структура изделия.

Радиоволновые дефектоскопы

Основаны на свойствах радиоволн СВЧ-диапазона (микрорадиоволн) проникать в различные (в основном неметаллические) структуры, что даёт возможность обнаруживать в этих структурах дефекты. Генератор СВЧ-колебаний через рупорную антенну посылает в изделие радиоволны, которые затем регистрируются радиоприёмником.

Термоэлектрические дефектоскопы

Работают по принципу измерения величины термо-ЭДС, которая возникает между двумя участками изделия, состоящего из разнородных металлов (термопары) при нагреве одного из этих участков.

Феррозондовые дефектоскопы

Основаны на измерении феррозондовыми преобразователями величин напряжённости и градиента напряжённости магнитных полей объектов контроля, и преобразовании этих величин в электрические сигналы.

В арсенале средств неразрушающего контроля существуют и другие приборы, позволяющие выявлять те или иные дефекты.

Рентгеновский контроль

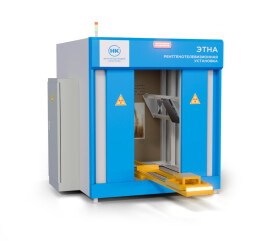

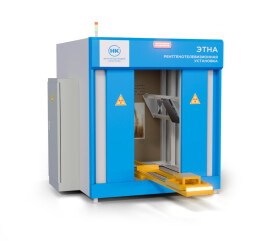

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские кроулеры

Рентгеновские кроулеры Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

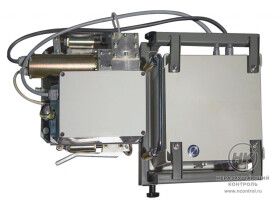

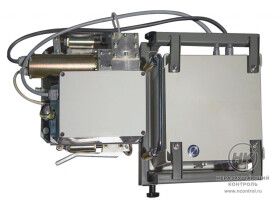

Сканеры-дефектоскопы

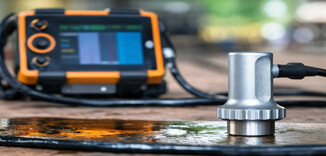

Сканеры-дефектоскопы Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

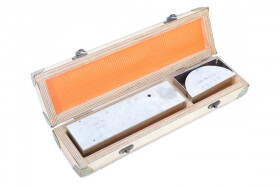

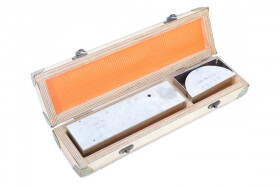

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

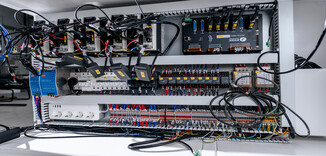

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

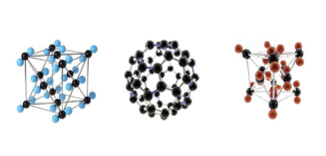

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

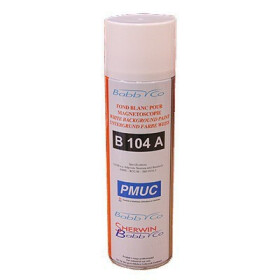

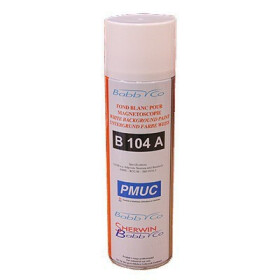

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

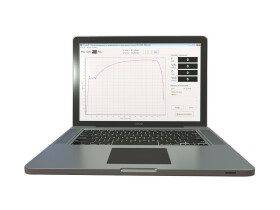

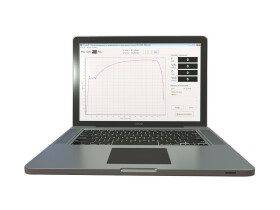

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий