Метод измерений

Метод измерительного индентирования заключается в следующем: твердая игла (индентор) известной формы под действием нагрузки Р вдавливается в поверхность образца с постоянной скоростью. При достижении заданной нагрузки Рmax или глубины вдавливания hmax движение останавливается на определенное время для выдержки материала под нагрузкой. После этого индентор отводится в обратном направлении.

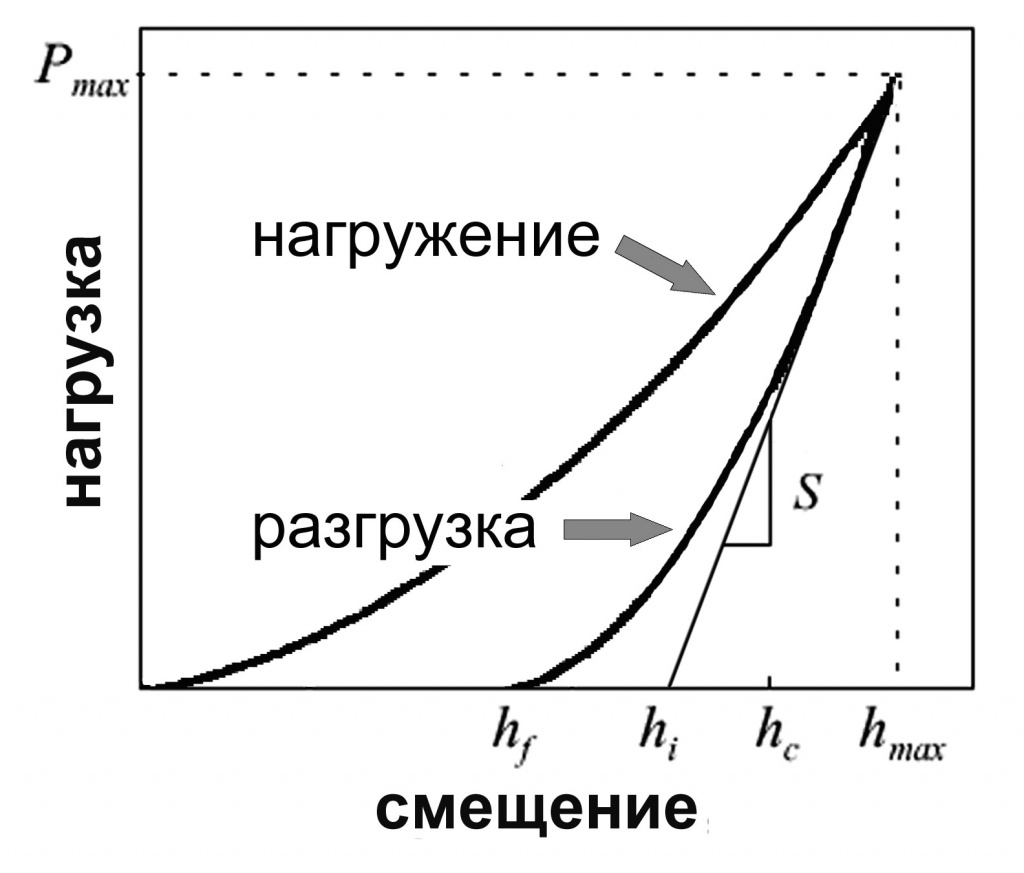

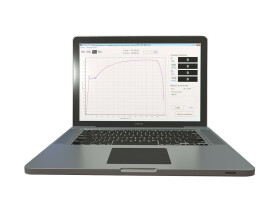

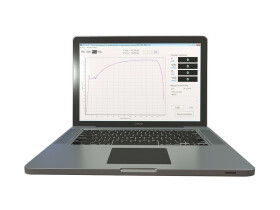

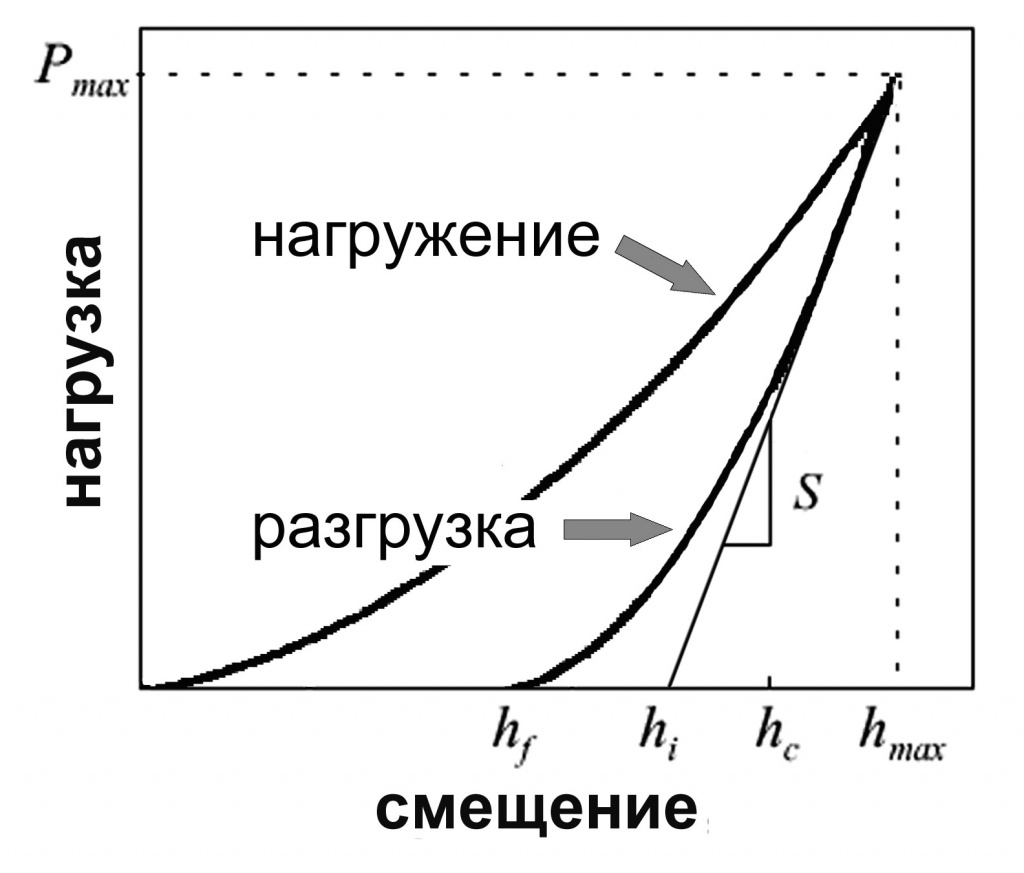

В процессе нагружения и отвода индентора (разгрузки) производится фиксация значений нагрузки и соответствующих смещений. Результирующая зависимость представляет собой кривую нагружение-внедрение.

а) кривая P(h) зависимости нагружение — внедрение;

а) кривая P(h) зависимости нагружение — внедрение;

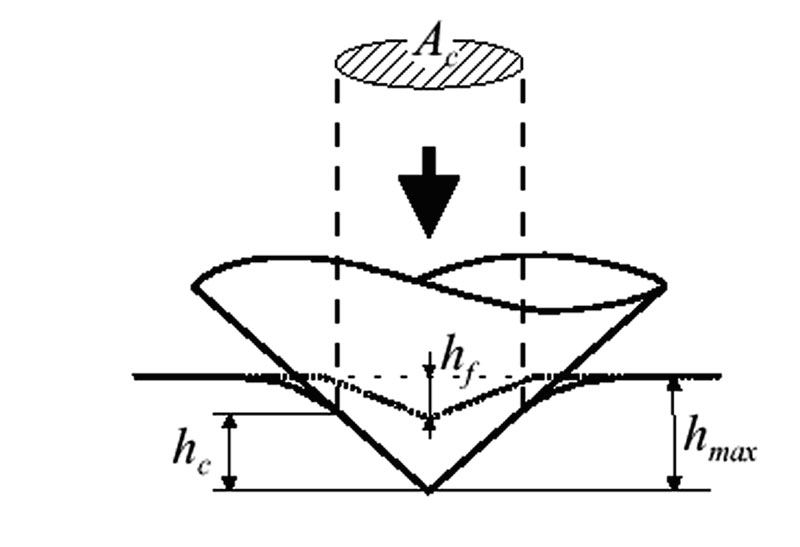

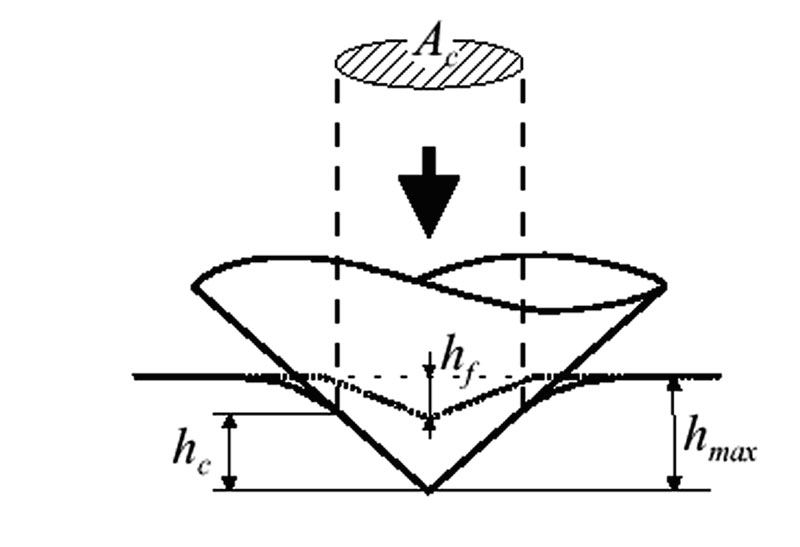

б) схематическая иллюстрация измерения параметров кривой P(h).

б) схематическая иллюстрация измерения параметров кривой P(h).

hmax — максимальная глубина внедрения индентора, hc — глубина внедрения с учетом прогиба поверхности, hf — глубина восстановленного отпечатка.

Используя выбранную теоретическую модель, по данной экспериментальной кривой автоматически рассчитывается твердость. Cтандарт ISO 14 577 регламентирует 2 шкалы твердости:

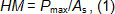

Твердость по Мартенсу HM, равная отношению максимальной нагрузки Pmax к площади As поверхности части индентора, внедренной в материал:

При этом As рассчитывается исходя из геометрии индентора. Для идеального индентора Берковича As=26,97 hc2.

Твердость индентирования HIT, равная отношению максимальной нагрузки Pmax к площади Ac проекции контакта индентора с поверхностью:

Для идеального индентора Берковича Ac=26,97 hc2.

Определение твердости HIT является более предпочтительным с методической точки зрения, т.к. определить площади проекции отпечатка значительно проще, чем измерить площадь поверхности части индентора, внедренной в материал. Также определение твердости HIT имеет очевидный физический смысл среднего контактного давления под индентором и измеряется в Паскалях (Н/м2). Это позволяет перейти при определении значений твердости от безразмерных шкал к физически осмысленной универсальной шкале твердости.

Для анализа кривых нагружения — внедрения используется метод, предложенный Оливером и Фарром [1].

Как указано выше, в рамках данного метода твердость H образца определяется уравнением (2).

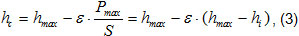

Наибольшая глубина внедрения hc индентора в образец вычисляется по формуле:

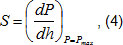

Константа ε зависит от геометрии индентора (ε ~ 0.75 для индентора Берковича), hi — расстояние, соответствующее пересечению касательной к кривой разгружения в начальной части с осью смещения (Рис. 1, а). Жесткость контакта S определяется по наклону начальной части кривой разгружения Pmax:

Площадь проекции Аc определяется из заранее заданной функции формы индентора A(h) при подстановке рассчитанного значения контактной глубины hc:

Функция формы индентора представляет собой зависимость площади сечения наконечника A от расстояния вдоль оси индентора h. Функция A(h) в рамках данного метода предполагается известной заранее.

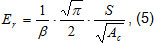

Кроме твердости описываемым методом измеряется эффективный модуль упругости, который по физическому смыслу наиболее соответствует модулю Юнга. Значение эффективного модуля упругости:

Константа β зависит от формы индентора. Для индентора Берковича с углом при вершине 142º β= 1.034.

Благодаря своей простоте и оперативности получения конечного численного результата описанный метод наноиндентирования на сегодняшний день является единственным теоретически обоснованным, экспериментально подтвержденным и наиболее распространенным способом численного измерения твердости и модуля упругости.

Контроль механических свойств методом наноиндентирования регламентируются международным стандартом ISO 14577 [2] и американским стандартом ASTM E 2546-07 [3].

Особенности метода измерительного индентирования

Область применения

Метод измерительного индентирования наиболее часто применяется для измерения механических свойств тонких пленок, покрытий и упрочняющих слоев толщиной менее 10 мкм, а также для контроля свойств отдельных фаз или включений в микро и наноструктурированных материалах.

При измерении механических свойств тонких пленок необходимо учитывать тот факт, что глубина распространения пластической деформации под индентором приблизительно равна радиусу площади контакта индентора (Рис. 2, a). Поэтому характерный размер площади отпечатка индентора не должен превышать толщины измеряемого покрытия. В противном случае на результат измерений оказывают влияния свойства подложки.

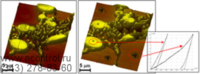

При измерении свойств микро- и наноструктурированных материалов метод измерительного индентирования позволяет обеспечить локальность измерений (характерный размер отпечатка) менее 1 мкм, что позволяет измерять, в том числе, твердость различных фаз и включений. Пример таких измерений приведен на рис.

Индентор

Чаще всего алмазный индентор Берковича, представляющий собой трехгранную пирамиду с углами при вершине 142º.

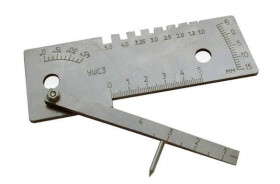

Сравнение с методом Виккерса

Методически и физически наиболее близким измерительному индентированию является метод Виккерса. Для измерения твердости по методам Виккерса и измерительного индентирования используются, соответственно, 4-х и 3-х-гранные алмазные пирамидальные инденторы Виккерса и Берковича. Оба индентора дают одинаковую площадь отпечатка при одинаковых глубинах вдавливания, что позволяет напрямую сопоставить соответствующие шкалы твердости.

Отличие методов заключается в том, что в методе Виккерса твердость определяется как отношение приложенной нагрузки к площади поверхности восстановленного отпечатка, в то время как в методе измерительного индентирования значение твердости равно отношению максимальной приложенной нагрузки к площади проекции невосстановленного отпечатка. При этом значение твердости, измеренное методом измерительного индентирования, имеет физический смысл среднего контактного давления под индентором и измеряется в Паскалях (Н/м2).

Т.к. инденторы Виккерса и Берковича эквивалентны (имеют одинаковую площадь проекции при одинаковых глубинах внедрения) и самоподобны (геометрия отпечатка не зависит от глубины внедрения), то соответствующие значения твердости связаны через постоянный коэффициент пересчета по следующей формуле:  .

.

При измерении твердости пластичных материалов (металлов) с большими нагрузками разница между площадью восстановленного и невосстановленного отпечатка пренебрежимо мала и результаты измерений обоими методами практически совпадают.

В то же время, при контроле методом Виккерса при малых нагрузках не только упруго-пластичных материалов, но и металлов, эффект упругого восстановления приводит к большой ошибке измерений и завышению измеренного значения твердости (до 2-х раз). Кроме того, точность измерения диагонали отпечатка оптическим микроскопом в методе Виккерса ограничена его разрешающей способностью при размерах отпечатка менее 10 мкм.

Метод измерительного индентирования лишен этих недостатков и позволяет контролировать свойства разных материалов от пластиков до твердых кристаллов в большом диапазоне нагрузок и размеров отпечатка.

Особенно различие между методами проявляется при контроле свойств тонких пленок и покрытий. Как было сказано выше, характерный размер площади отпечатка индентора не должен превышать толщины измеряемого покрытия. Для инденторов Виккерса и Берковича, соотношение диаметра контакта к глубине внедрения составляет ~1/10, глубина внедрения индентора не должна превышать 1/10 толщины.

Для метода Виккерса минимальный размер диагонали отпечатка составляет 10 мкм, что позволяет измерять твердость пленок толщиной более 10 мкм. Для пленок меньшей толщины следует применять только метод измерительного индентирования.

Преимущества метода измерительно индентирования. Контролируемые параметры

Как было показано выше, метод измерительного индентирования обеспечивает наибольшую из всех существующих методов измерения твердости локальность и прецизионность измерений. Отсутствие необходимости измерения отпечатка оптическим микроскопом позволяет автоматизировать процесс контроля и набирать большой объем результатов измерений для статистической обработки, что кардинально повышает достоверность измерений.

Существенным отличием метода измерительного индентирования от всех других методов измерения твердости является возможность измерения модуля упругости (Юнга), коэффициента упругого восстановления, ползучести, трещиностойкости и др.

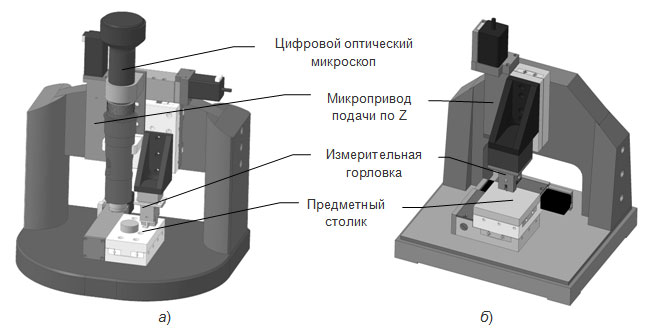

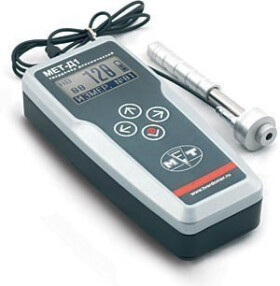

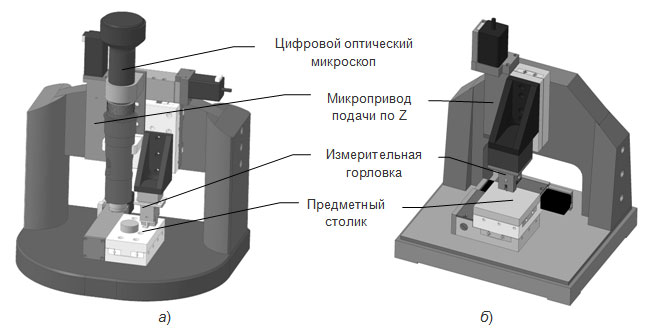

Варианты исполнения микро/нано твердомеров

Рентгеновский контроль

Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские аппараты

Рентгеновские аппараты Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Рентгеновские кроулеры

Рентгеновские кроулеры Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Дозиметры

Дозиметры Негатоскопы

Негатоскопы Денситометры

Денситометры Принадлежности для РК

Принадлежности для РК Штативы, устройства крепления, тележки

Штативы, устройства крепления, тележки Коллиматоры, диафрагмы, заглушки

Коллиматоры, диафрагмы, заглушки Резаки для рентгенплёнки

Резаки для рентгенплёнки Свинцовые рентгеновские камеры

Свинцовые рентгеновские камерыУльтразвуковой контроль

Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа»

Ультразвуковые преобразователи фирмы «Константа» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Защитные очки

Защитные очкиКапиллярный контроль

Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Принадлежности для КД

Принадлежности для КД Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещенияКонтроль твердости

Акустико-эмисcионный контроль

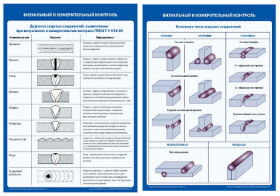

Визуально-измерительный контроль

Вихретоковый контроль

Визуально-оптический контроль

Физико-механические испытания

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Толщиномеры покрытий

Толщиномеры покрытий Адгезиметры

Адгезиметры Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытий Приборы контроля изоляции

Приборы контроля изоляции Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытийКонтроль герметичности

Тепловизионный контроль

Лаборатории неразрушающего контроля

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

![Микро/нанотвердомеры [фото №1]](/upload/files/1983/conversions/2ec0a189b91bd42f9fac21c051bb5cc8-medium.jpg)

![Микро/нанотвердомеры [фото №1]]( /upload/files/1983/conversions/2ec0a189b91bd42f9fac21c051bb5cc8-big.jpg )

а) кривая P(h) зависимости нагружение — внедрение;

а) кривая P(h) зависимости нагружение — внедрение; б) схематическая иллюстрация измерения параметров кривой P(h).

б) схематическая иллюстрация измерения параметров кривой P(h).

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий