Чтобы облегчить задачу контроля, надо вывести трубопровод из эксплуатации и удалить рабочую среду. Но контроль может потребоваться на технологическом трубопроводе сложной формы, либо в составе какой- либо конструкции. В этом случае слить жидкость не получится — придётся вести контроль со средой.

Виды сред

Среда в трубопроводах может быть двух видов: жидкой и газообразной.

- Жидкая среда: вода, сырая нефть и нефтепродукты. В качестве нефтепродуктов могут выступать бензин, керосин, дизтопливо, мазут, солярка, резина, масла, гудрон, битум, ацетон, газоконденсаты, прямогон.

- Газообразная среда: гелий, водород, углерод, аргон, азот, метан.

Среды различаются по плотности. Рассмотрим это на рентгеновском контроле. К примеру, согласно ГОСТ 20426, линейный коэффициент ослабления воды — 1,64 см1, воздуха — 2*10-3 см-1. Вода в 1000 раз сильнее ослабит излучение, чем воздух. Если мы будем сравнивать газ и нефтепродукты, то разница будет подобной, так как жидкость плотнее газа.

Чем плотнее среда, тем сильнее она отразится на результатах контроля. У газов низкая плотность, из-за этого они практически не повлияют на результаты контроля. Вода и нефтепродукты ослабят рентгеновское излучение, увеличат рассеяние и могут помешать достигнуть требуемой чувствительности. В случае с ультразвуком, жидкость в трубе приведёт к тому, что отражённый сигнал будет меньше, чем мог бы быть при пустой трубе.

Данила Ксенофонтов,

технический специалист

Три причины, из-за которых рентгеновский контроль может не подойти

Теория

Вода или нефтепродукты из-за большой плотности увеличивают радиационную толщину объекта контроля и рассеянное излучение. К примеру, нам надо проконтролировать трубу диаметром 426 мм. Толщина одной стенки — 6 мм, соответственно 2 стенки — 12 мм. Плюсуем угол и валик усиления — 14 мм. Плюсуем рабочую среду в виде воды и на выходе получаем порядка 16 мм. Увеличение толщины увеличит время контроля, а рассеянное излучение снизит чувствительность контроля.

Хорошо, если объект заполнен полностью, а среда равномерно распределена в трубе. Если объект заполнен наполовину или ¾, или есть участки с пустотой, неравномерность может ухудшить качество изображения. К примеру, при экспозиции часть снимка может выйти светлой, а часть — тёмной.

Но наибольшую проблему представляет именно рассеяние. Разница толщин на снимках не так уж и видна, а вот облака от рассеяния значительно ухудшают качество изображения. Причем с водой этот эффект проявляется намного сильнее, чем, например, с нефтепродуктами. Чем меньше плотность, тем меньше рассеяние.

Практика

Тезисно перечислим причины, из-за которых рентгеновский контроль может не подойти для трубопроводов с рабочей средой:

- Уменьшается доза за счёт увеличения радиационной толщины.

- Из-за рассеянного излучения возникает шум на изображении.

- При неравномерном заполнении трубопровода на изображении может появиться перепад оптической плотности или уровня сигнала.

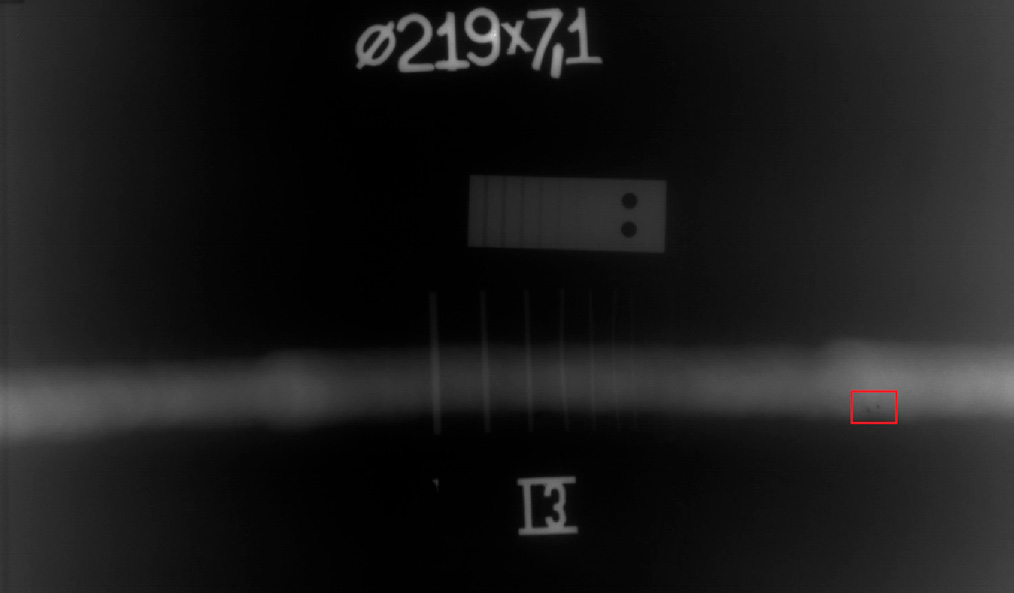

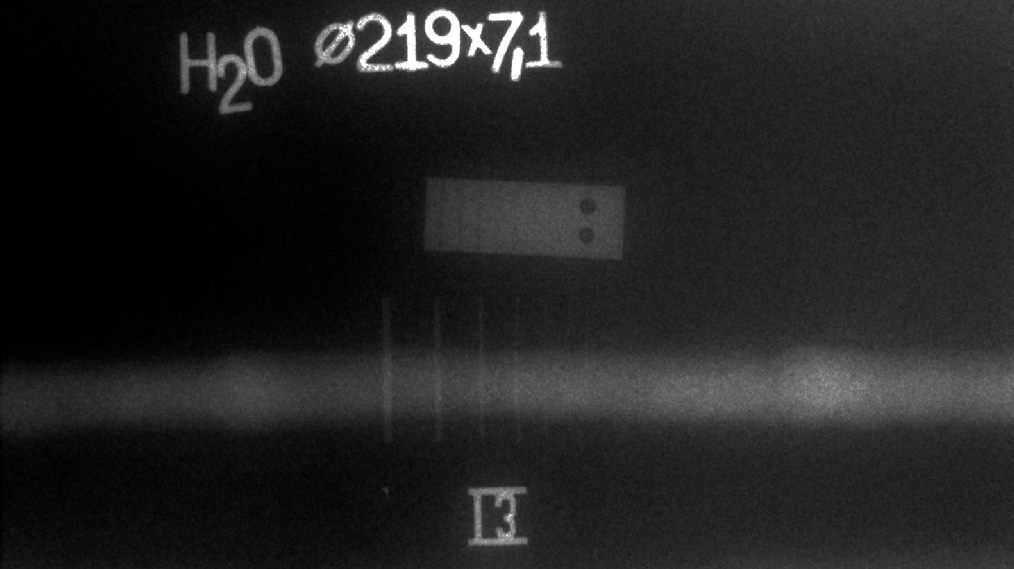

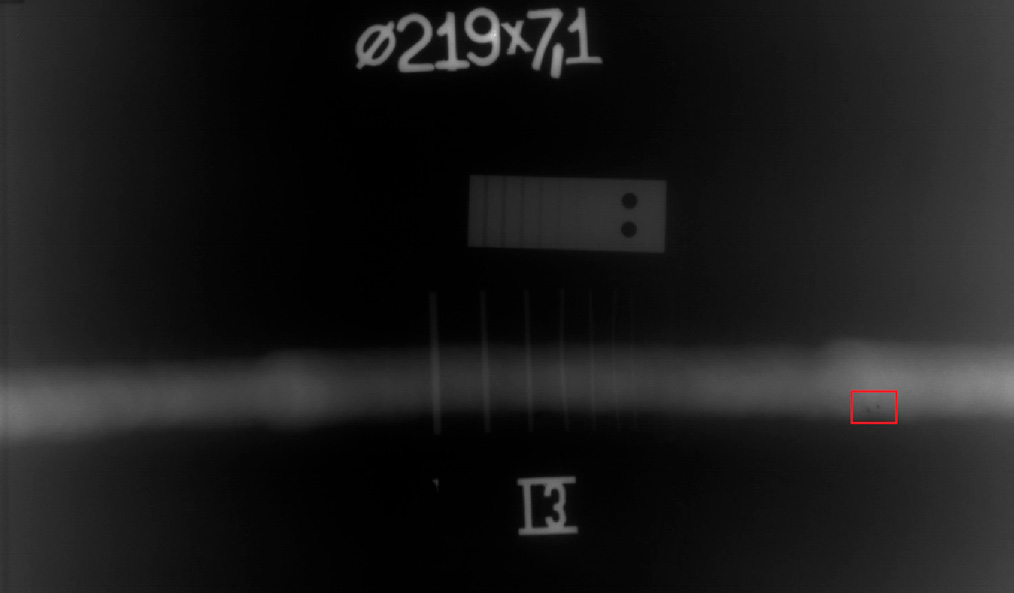

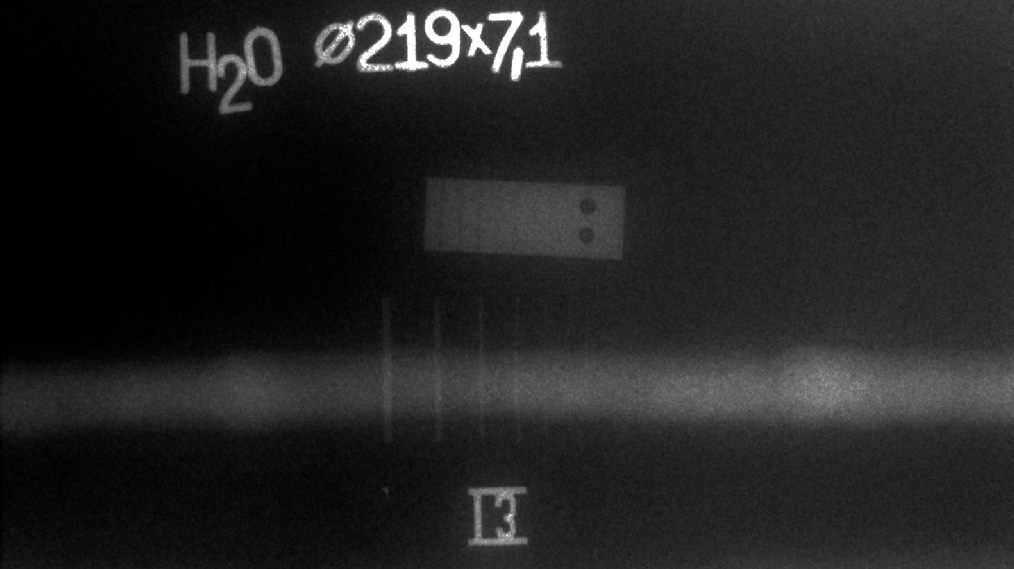

Для иллюстрации каждого тезиса мы провели эксперимент. В качестве объекта контроля взяли трубу ø219×7,1 мм. Для имитации среды мы помещали в неё пакет с водой и пятилитровку с маслом. Экспозиции проводили с помощью Eresco 200 MF. Приёмником рентгеновского излучения служил плоскопанельный детектор «ЦИФРАКОН-М».

Для иллюстрации влияния среды мы сделали три снимка при одинаковых условиях:

- напряжение — 140 кВ,

- ток — 2,5 мА;

- длительность кадра — 0,2 с;

- усреднение — 15 кадров.

Схема контроля — через 2 стенки

Схема контроля — через 2 стенки

Аппарат располагался вплотную к трубе

Аппарат располагался вплотную к трубе

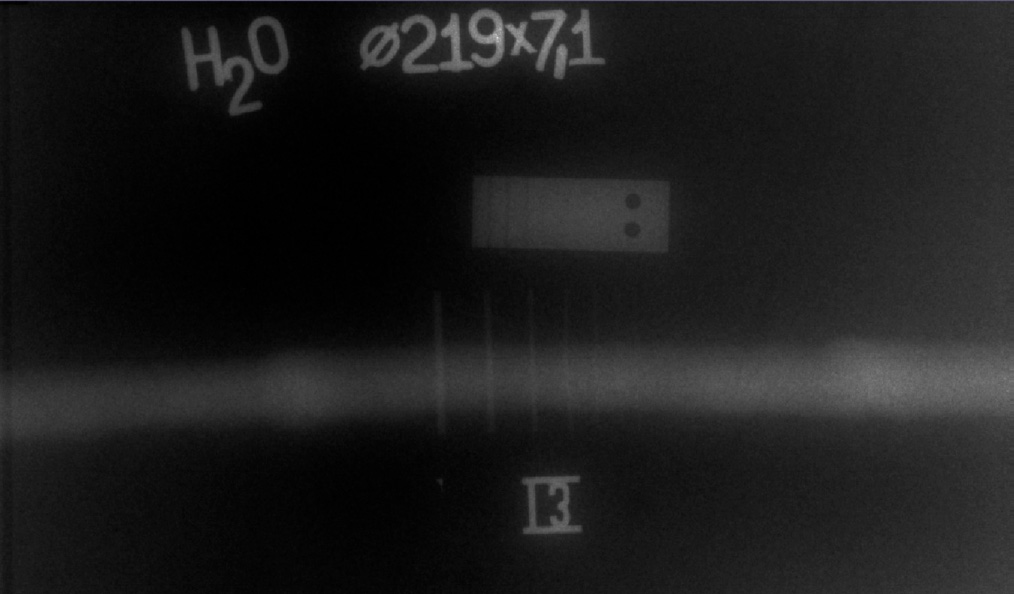

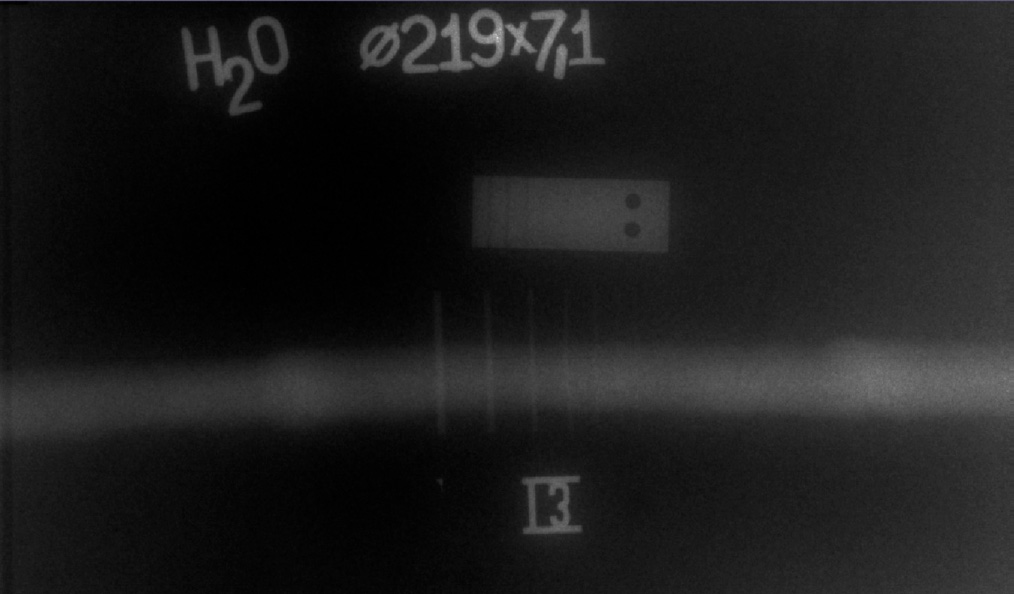

Эталонный снимок без среды. В красной области видны поры

Эталонный снимок без среды. В красной области видны поры

Первый снимок мы сделали на трубе без среды. Уровень сигнала в околошовной зоне составил ~ 25 000 градаций серого. На 13-м проволочном эталоне видно все семь проволочек. Обнаружены две поры.

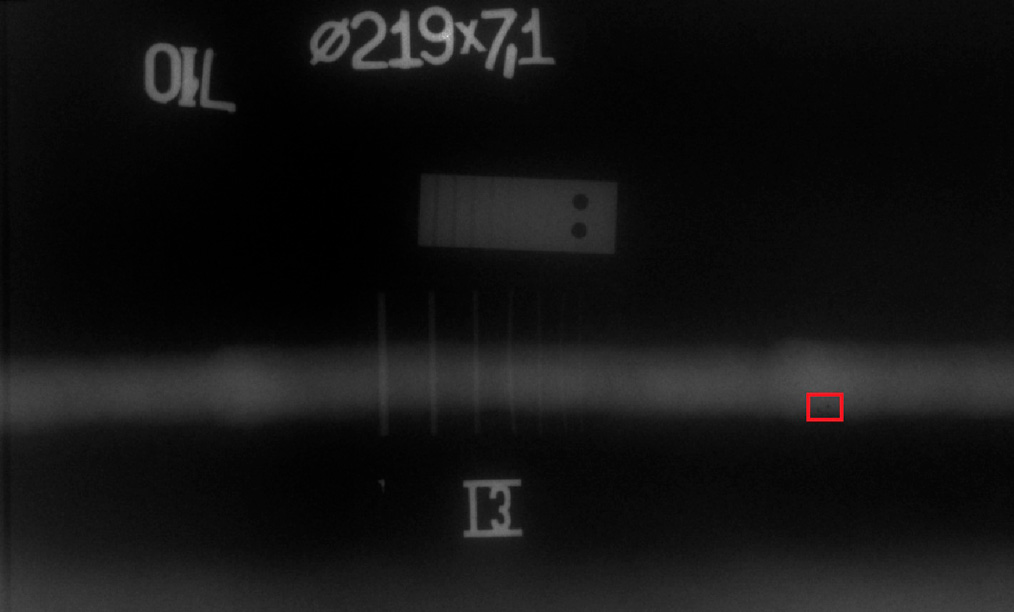

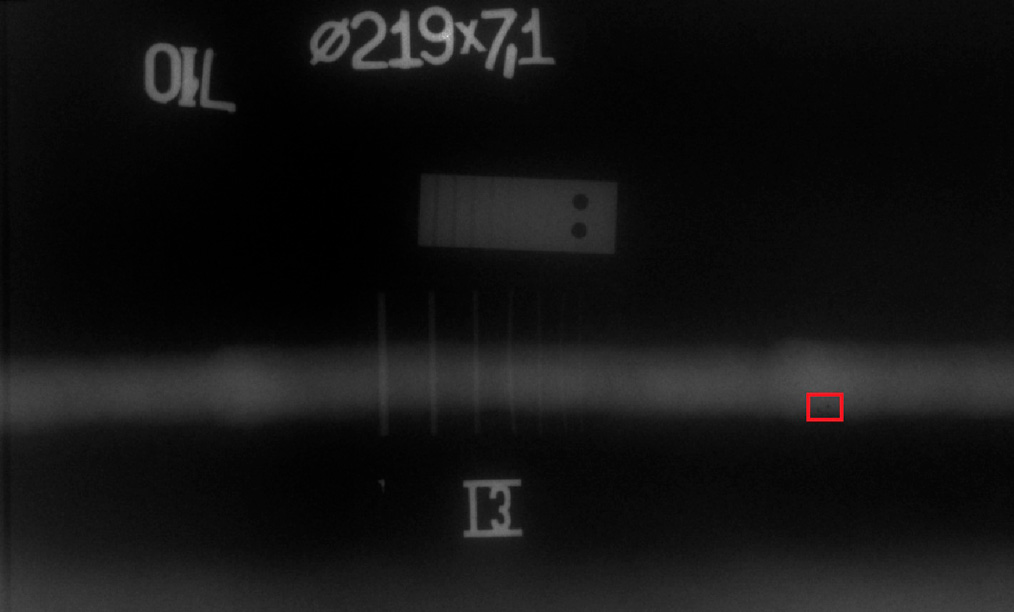

Снимок с водой в качестве среды, при тех же параметрах экспозиции. Поры не видны из-за рассеянного излучения

Снимок с водой в качестве среды, при тех же параметрах экспозиции. Поры не видны из-за рассеянного излучения

Второй снимок мы сделали на трубе, внутрь которой был помещён пакет с водой. Уровень сигнала в околошовной зоне ~ 1 700 градаций серого. В сравнении с предыдущим снимком уровень сигнала ниже почти в 15 раз. Это говорит о значительном ослаблении рентгеновского излучения средой.

На 13-м проволочном эталоне видно 5 проволочек, чувствительность ухудшилась. Поры не видны из-за шума.

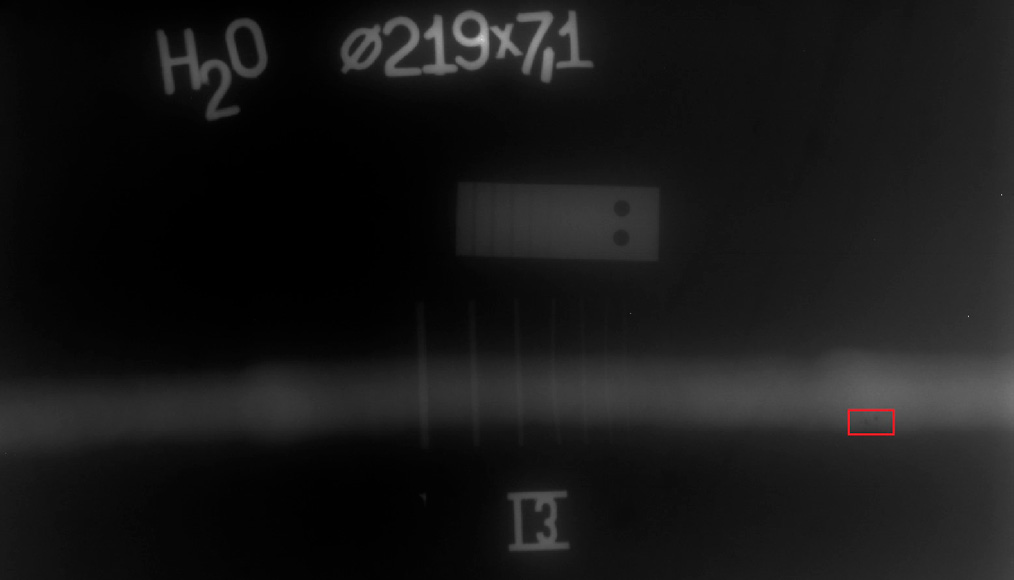

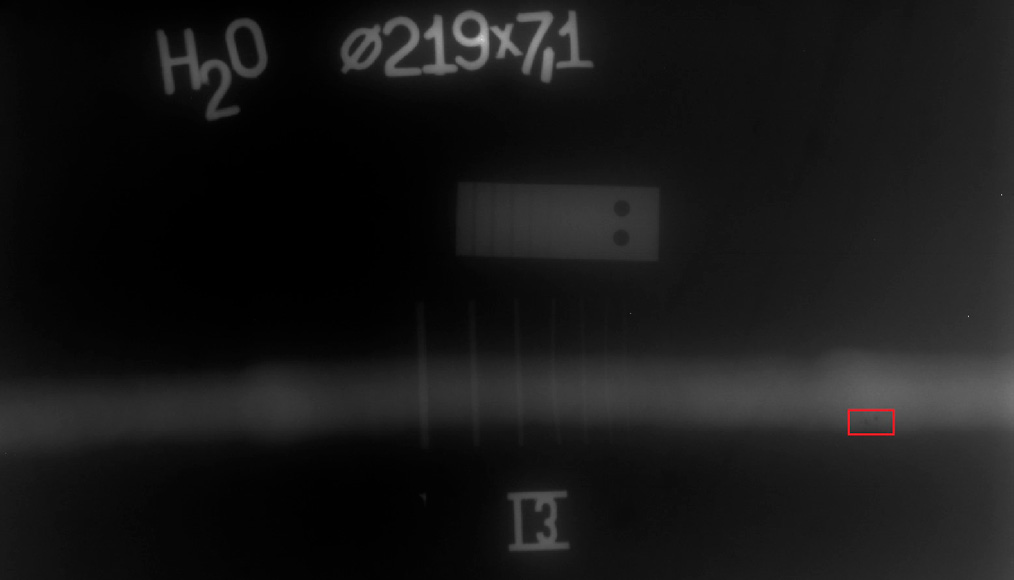

Снимок с маслом в качестве среды, при тех же параметрах экспозиции. Поры видны, но не так чётко, как на эталонном снимке

Снимок с маслом в качестве среды, при тех же параметрах экспозиции. Поры видны, но не так чётко, как на эталонном снимке

При третьей экспозиции в качестве среды использовалось масло. Уровень сигнала в околошовной зоне ~ 4 200 уровней серого. Масло также ослабило рентгеновское излучение, но не так сильно, как вода.

На 13-м проволочном эталоне видно 6 проволочек. Поры видны, но не так чётко, как на эталонном снимке. В целом масло также влияет на качество изображения, но не так сильно, как вода.

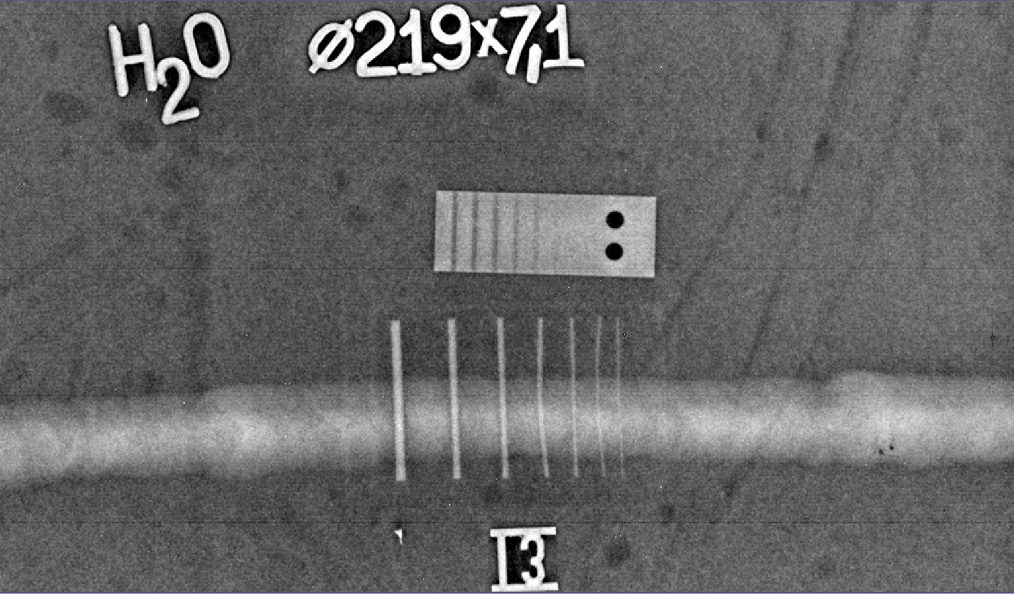

Снимок с водой в качестве среды. В красной области видны поры

Снимок с водой в качестве среды. В красной области видны поры

Для компенсации влияния среды мы изменили параметры экспозиции. Во-первых, увеличили напряжение, до 180 кВ. Во-вторых, увеличили длительность кадра до 0,6 с. Это позволило получить уровень сигнала в околошовной зоне, как на эталонном снимке - 25 000 градаций серого. Количество кадров было увеличено до 200. Это позволило компенсировать шум от рассеянного излучения.

На 13-м проволочном эталоне мы также видим 6 проволочек. Чувствительность увеличилась, в сравнении с предыдущим снимком с водой. Также стали видны поры.

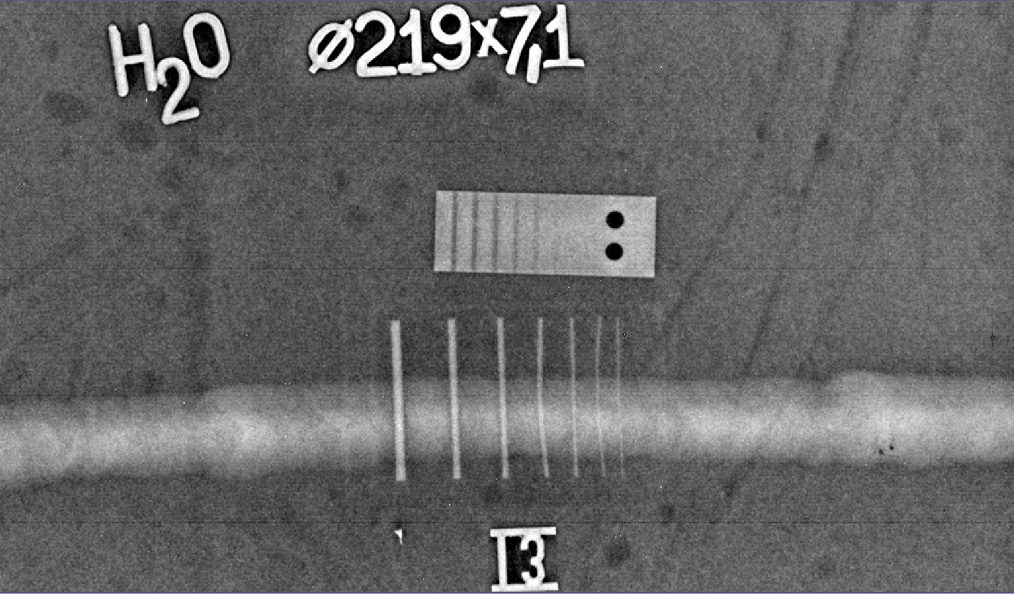

На снимке видны складки пакета

На снимке видны складки пакета

В качестве носителя воды мы использовали пакет. Предполагалось, что давление воды на стенки пакета обеспечит их плотное прилегание к трубе. Однако, при применении фильтра стали заметны следы от складок пакета — в них находится воздух, следовательно уменьшается радиационная толщина. Это говорит о том, что даже незначительные неоднородности среды могут отобразиться на снимке. Не говоря уже о случае с частично заполненным трубопроводом.

Отдельно подчеркнём — эксперимент проводился с помощью плоскопанельного детектора и все приведённые ранее изображения получены с усреднением кадров. При использовании плёнки и запоминающих пластин произвести усреднение невозможно. Соответственно качество изображения будет заведомо хуже. Снимок будет выглядеть примерно так:

Снимок с водой в качестве среды. Один кадр, длительностью 1 с. Без усреднения

Снимок с водой в качестве среды. Один кадр, длительностью 1 с. Без усреднения

Проводить контроль трубопровода с движущейся средой бессмысленно даже при использовании цифровых детекторов. На каждом кадре распределение жидкости будет отличаться, и усреднение не поможет это компенсировать.

Резюмируем. На практике рентгеновский контроль используют для просвечивания трубопроводов с газом из-за низкой плотности среды и её равномерного распределения в объекте. Просветить трубу с жидкостью в теории можно. Но высокая плотность среды и невозможность определить степень равномерности распространения среды в объекте не позволят сделать качественный снимок. В частности из-за этого, в руководящем документе РД-08.00-60.30.00-КТН-046-1-05 «Транснефти», в пункте 2.2.5 прописано, что рентгеновский метод контроля не применяется ни при каких видах работ на эксплуатируемых трубопроводах.

Возможно применение цифровых детекторов с усреднением по большому количеству кадров: от 100 и выше. Но этот метод не регламентирован ни одним НТД. Решение о применении такого метода принимается лабораторией неразрушающего контроля на предприятии, в зависимости от важности объекта.

Почему ультразвуковой контроль оптимальный вариант?

Теория

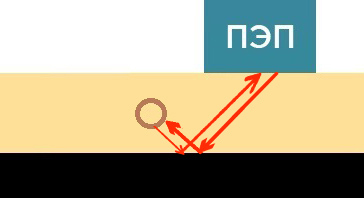

Распространение ультразвуковой волны в трубах с нефтью и газом

Распространение ультразвуковой волны в трубах с нефтью и газом

Амплитуда сигнала, отраженного от внутренней поверхности объекта контроля, зависит от плотности среды. Поэтому с газом проблем не возникнет — отражение будет лучше, в сравнении с жидкостью. Это происходит потому, что жидкость по своим акустическим свойствам ближе к твердому телу, чем газ. Часть сигнала не отразится, а уйдёт в жидкость.

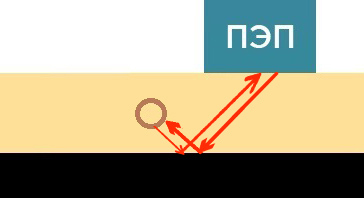

В ходе контроля трубопроводов с жидкостью возможны 2 варианта распространения ультразвука:

Контроль отражённым лучом

Контроль отражённым лучом

1. При поиске дефекта отраженным лучом, сигнал от дефекта будет дважды отражаться от внутренней поверхности, которая контактирует с рабочей средой. От того возникнет ослабление сигнала.

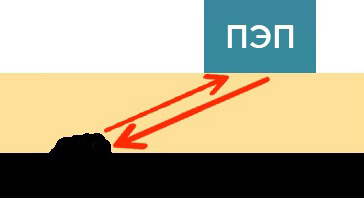

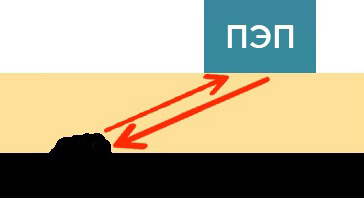

Контроль прямым лучом

Контроль прямым лучом

2. Прямой луч отражается от дефекта, выходящего на внутреннюю поверхность. Поскольку дефект будет заполнен рабочей средой, отраженный сигнал будет ослаблен.

Чтобы учесть ослабление сигнала, РД «Транснефти», в пункте 4.5.9.6, предписывает настраивать чувствительность дефектоскопа на СОП. При этом нижнюю поверхность образца, соответствующую внутренней поверхности трубы, надо погрузить в рабочую среду.

Также возможна настройка чувствительности «без жидкости» — с применением поправочных коэффициентов. Значения коэффициентов определяют при разработке технологических инструкций в процессе измерений, проводимых на «сухих» СОП и СОП, нижняя поверхность которых погружена в рабочую среду.

При этом ОСТ 36-75-83, в пункте 5.3, запрещает проводить контроль сварных швов труб с жидкостью. ОСТ и РД — документы не взаимоисключающие, поэтому решать, как проводить контроль придётся дефектоскописту.

Описанная методика относится только

к объектам «Транснефти»

Практика

Мы проконтролировали пластиковую трубу ø32×2,4 мм в трёх состояниях: с воздушной средой, с неподвижной водой и движущейся водой. Для контроля использовался ультразвуковой дефектоскоп А1212 с преобразователем D1771. В одной и той же точке трубы измерялась амплитуда донного сигнала.

Объект контроля

Объект контроля

Нанесение ультразвукового геля

Нанесение ультразвукового геля

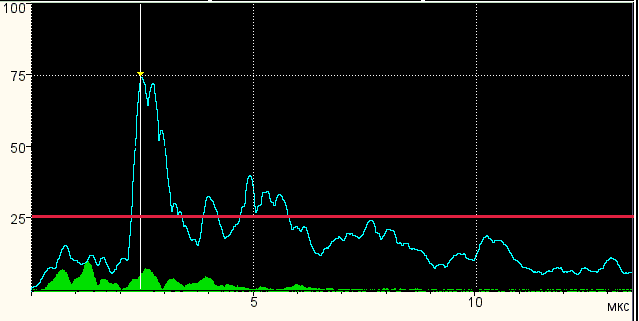

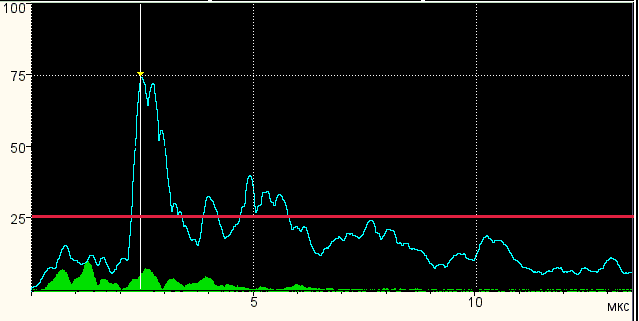

А-Скан с огибающей при контроле пустой трубы

А-Скан с огибающей при контроле пустой трубы

За эталон мы принимаем амплитуду сигнала пластик-воздух, измеренную на пустой трубе. Для фиксации максимальной амплитуды использовалась огибающая. Усиление было выставлено таким образом, чтобы эталонный сигнал был на уровне 75% экрана. При дальнейших измерениях усиление не менялось.

Настройка дефектоскопа

Настройка дефектоскопа

Контроль полипропиленовой трубы

Контроль полипропиленовой трубы

Далее мы заполнили трубу водой и измерили амплитуду сигнала от границы пластик-неподвижная вода. Амплитуда сигнала упала до 50% от экрана или на 3 дБ.

А-Скан с огибающей при контроле пустой трубы

А-Скан с огибающей при контроле пустой трубы

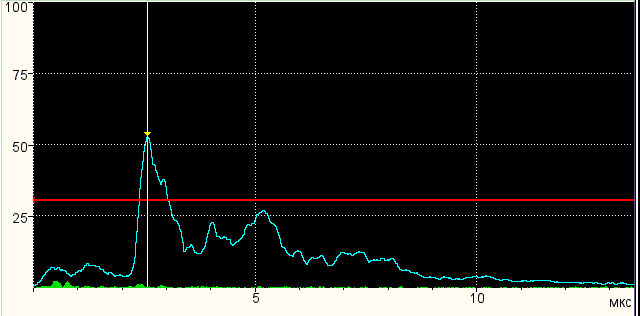

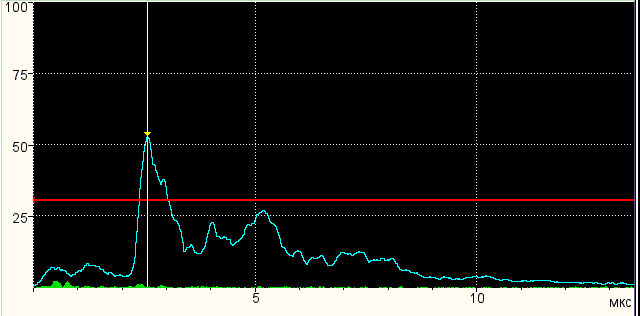

Для следующего измерения мы открыли вентиль и пустили по трубе воду. При этом амплитуда сигнала от границы пластик-движущаяся вода стала «скакать» от 25 до 50% экрана. Это происходит из-за локального изменения давления в потоке жидкости.

А-Скан с огибающей при контроле трубы с движущейся водой

А-Скан с огибающей при контроле трубы с движущейся водой

Пуск воды по трубе

Пуск воды по трубе

Наличие движущейся жидкости в трубопроводе не позволит произвести контроль из-за нестабильности сигнала. Возможно только проведение толщинометрии, так как положение донного сигнала не изменяется, а изменения амплитуды не влияют на результат измерений.

В сравнении с рентгенографическим контролем использовать ультразвуковой будет проще. Немного меняется процедура настройки: СОП нужно будет погрузить в жидкость. Весь остальной процесс остается таким же. При этом в РК, для контроля трубопровода с жидкой средой, понадобится цифровой детектор, а в УЗК можно использовать обычный ультразвуковой дефектоскоп.

Визуально измерительный контроль и капиллярная дефектоскопия

Помогают обнаружить дефекты только на поверхности объекта контроля. Дефекты на внутренней стороне выявлены не будут.

Магнитопорошковый и вихретоковый контроль

Выявляют дефекты в поверхностном и приповерхностном слоях объекта. Применяются там, где бессильны рентгеновский и ультразвуковой методы контроля.

Рентгеновский контроль

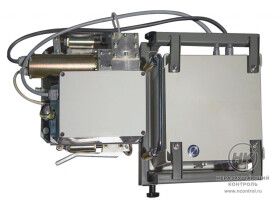

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА»

Рентгенотелевизионные установки и рентгеновские аппараты «ЭТНА» Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Рентгеновские аппараты

Рентгеновские аппараты Переносной комплекс цифровой радиографии «ТРАНСКАН»

Переносной комплекс цифровой радиографии «ТРАНСКАН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские кроулеры

Рентгеновские кроулеры Адаптивный комплекс цифровой радиографии «Цифракон 1025 А»

Адаптивный комплекс цифровой радиографии «Цифракон 1025 А» Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Поверочные установки гамма- и нейтронного излучения

Поверочные установки гамма- и нейтронного излучения Негатоскопы

Негатоскопы Свинцовые рентгеновские камеры

Свинцовые рентгеновские камеры Рентгеновские трубки

Рентгеновские трубки Денситометры

ДенситометрыУльтразвуковой контроль

Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

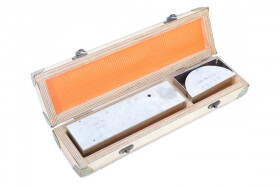

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа УЗК»

Ультразвуковые преобразователи фирмы «Константа УЗК» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

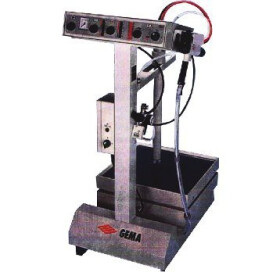

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Аксессуары

АксессуарыКапиллярный контроль

Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Кабины капилярного контроля

Кабины капилярного контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Принадлежности для КД

Принадлежности для КДВизуально-измерительный контроль

Акустико-эмисcионный контроль

Физико-механические испытания

Новая линейка испытательного оборудования ЭВОТЕХ

Новая линейка испытательного оборудования ЭВОТЕХ Маятниковые копры

Маятниковые копры Статические испытательные машины

Статические испытательные машины Испытательные прессы

Испытательные прессы Вырубные машины

Вырубные машины Климатические камеры

Климатические камеры Системы температурных испытаний

Системы температурных испытаний Портативные твердомеры металлов

Портативные твердомеры металлов Стационарные твердомеры металлов

Стационарные твердомеры металлов Твердомеры покрытий

Твердомеры покрытий Измерительные микроскопы

Измерительные микроскопы Программное обеспечение

Программное обеспечение Принадлежности для испытаний

Принадлежности для испытанийВихретоковый контроль

Визуально-оптический контроль

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Адгезиметры

Адгезиметры Толщиномеры покрытий

Толщиномеры покрытий Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Приборы контроля изоляции

Приборы контроля изоляции Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытий Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытийЛаборатории неразрушающего контроля

Контроль герметичности

Тепловизионный контроль

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Программное обеспечение